Питательный насос для котла.

Питательный насос предназначен для подачи очищенной питательной воды в котел. Такое оборудование применяется на тепловых электростанциях, ими комплектуются парогенераторные установки месторождений нефти.

Питательные насосы котла подают воду в барабанные и прямоточные стационарные паровые котлы с давлением пара 3,9МПа; 9,8 МПа; 13,7 МПа и 25 МПа. Давление пара оказывает существенное влияние на конструктивную схему питательного насоса.

Содержание статьи

Требования к питательным насосам

Питательные насосы для котлов должны соответствовать ряду специфических требований:

1. Конструкция насоса должна иметь внешнюю и внутреннюю герметичность и допускать температурное расширение при переменной температуре перекачиваемой жидкости.

2. Насос питательной воды должен быть динамически устойчивым во всем диапазоне рабочих режимов.

3. Насосы должны работать надежно и длительно без заметного снижения параметров и замены основных деталей и узлов.

4. Для устойчивой работы в системе, особенно при параллельном включении в систему, насосы должны иметь стабильную форму напорной характеристики в интервале подач от 30% до номинальной.

5. Для предотвращения обратного вращения и недопустимого нагрева воды при малых подачах насосы должны снабжаться обратным клапаном с линией рециркуляции.

Питательный насос для парового котла комплектуется электро- и турбоприводом. В российской и зарубежной энергетике турбопривод получил преобладающее применение для мощных питательных насосов (мощностью более 8000 кВт).

Параметры питательных электронасосов стандартных образцов определяют государственными стандартами ГОСТ. Но наряду со стандартными моделями выпускается ряд специальных питательных насосов, параметры которых указываются в специальных технических условиях на поставку.

Кроме основных параметров стандартами устанавливается ряд специфических требований, касающихся работы питательных насосов.

Водородный показатель питательной воды долен лежать в пределах pH=7÷9, температура не более 165 °С. Питательная вода должна быть очищена от твердых частиц и т.д.

Устройство и схема питательного насоса

Преобладающее распространение получили электронасосы типов ПЭ-65-53; ПЭ-100-53; ПЭ-150-53; ПЭ-150-63. Питательные насосы для котлов имеют типовую конструкцию с большим количеством унифицированных деталей и узлов. Эти питательные насосы для паровых котлов – центробежные, горизонтальные, однокорпусные, секционного типа, с односторонним расположением рабочих колес и гидравлической пятой для восприятия осевого усилия.

Разберем конструкцию это типа оборудования на примере насоса ПЭ-150-53

Между базовыми деталями входной 5 и напорной 11 крышками расположены чугунные секции 7, в которых по напряженной посадке установлены направляющие аппараты 8 и уплотнения колес 9. Крышки и секции стягиваются между собой длинными болтами, образуя корпус насоса.

Крышки и секции центрируются между собой на заточках. Герметичность стыков обеспечивается за счет металлического контакта от усилия затяжки болтов.

Лапами, отлитыми совместно с крышками и имеющими опорные поверхности в горизонтальной плоскости по оси насоса, корпус крепится к опорным стойкам 14, которые устанавливаются на фундаментную плиту агрегата.

В нижней части крышек предусмотрены шпонки, которые фиксируют положение насоса относительно стоек и обеспечивают направленное тепловое расширение корпуса вдоль оси насоса.

Опорные лапы со стороны привода фиксируются на стойках штифтами. Оба патрубка насоса направлены вертикально вверх.

К крышке всасывания и корпусу гидропяты на заточках крепятся корпусные детали концевых сальниковых уплотнений 3, которые имеют кронштейны для установки корпусов подшипников.

Для охлаждения сальника и предотвращения выхода горячей воды наружу предусмотрен подвод холодного конденсата. Холодный конденсат подводится также к нажимной втулке для предотвращения парения сальника. Корпуса сальников имеют ребристую поверхность для улучшения охлаждения. В каждом уплотнении устанавливается по четыре кольца сальниковой набивки 4.

Направляющие аппараты в секциях фиксируются от проворачивания винтами. В центре расточки корпусов секций запрессованы и застопорены винтами уплотнительные кольца 9.

Ротор насоса представляет собой отдельный сборочный элемент, состоящий из вала 2, комплекта рабочих колес 6 из стали, защитных втулок и разгрузочного диска 13.

Рабочее колесо первой ступени имеет повышенные антикавитационные качества. Колеса с помощью шпонок установлены на вал по скользящей посадке.

Разгрузочный диск через втулку сальника круглой гайкой фиксируется на валу в осевом направлении. Между диском и комплектом рабочих колес предусмотрен тепловой зазор. Ротор насоса в собранном виде балансируется динамически.

Опорами ротора служат два подшипника скольжения 1 с кольцевой смазкой. Корпус подшипника и вкладыши имеют горизонтальный разъем. Уровень масла в подшипнике контролируется маслоуказателем (щупом). В корпусах подшипников предусмотрены камеры для охлаждающей воды.

Гидравлическое разгрузочное устройство состоит из разгрузочного диска 13, подушки пяты 12 и неподвижной цилиндрической втулки, которые крепятся в корпусе гидропяты круглой гайкой. Вода из камеры гидропяты отводится во входной патрубок. Для наблюдения за работой гидропяты на свободном конце вала имеется указатель осевого сдвига визуального типа.

В пределах агрегата на насосе предусмотрены вспомогательные трубопроводы и контрольно-измерительные приборы. Контроль за протеканием охлаждающей воды производится по интенсивности сливания её из воронки. Для удаления воздуха из насоса на напорном патрубке имеется специальный вентиль.

Корпус насоса закрывается защитным кожухом 10 из листового металла, под который может быть проложен слой теплоизоляционного материала.

Питательный насос для парового котла и электродвигатель монтируются на общей фундаментной плите и соединяются между собой при помощи эластичной пальцевой муфты. Муфта закрывается защитным кожухом, закрепленным на плите.

Работа питательного насоса

Надежная работа питательного насоса обеспечивается правильным и своевременным обслуживанием. От исправности и надежности такого оборудования зависит безаварийная работа паровых котлов.

В результате работы электростанции в питательный насос поступает вода из деаэратора. Температура воды равна температуре насыщения, поэтому для исключения кавитации необходим подпор, который обеспечивается за счет того, что деаэратор установлен выше питательного насоса. Зачастую эксплуатация питательных насосов требует установки дополнительных подпиточных (бустерных) насосов для обеспечения необходимого подпора.

Остановка и прекращение работы питательного насоса может привести не только к отключению другого оборудования станции, но и к повреждению котельного агрегата. Поэтому оборудование этого типа должно обеспечивать выполнения требований высокой надежности.

Видео про питательный насос

Если давление пара питательного насоса 3,9 МПа, то в некоторых схемах используются центробежные агрегаты типов ПТН-30-54-36; ПТК-70-60-35 и ПТН-115-60-35

Источник статьи: http://www.nektonnasos.ru/article/promyshlennye/kotelnye/pitatelnyj-nasos/

Большая Энциклопедия Нефти и Газа

Гидропенок

Гидропята — автоматическое саморегулирующееся устройство ( рис. 111 — 43), устанавливаемое на насосах высокого давления. Принцип действия гидропяты заключается в уравновешивании осевых нагрузок за счет разности воздействия на диск 1 давлений жидкости со стороны всасывания и нагнетания. [2]

Митчела или комбинированным ( гидропята и барабан) устройством, увеличенные зазоры в уплотнениях. [3]

Правильно спроектированная и смонтированная гидропята работает автоматически: при изменении осевого усилия торцевой зазор между пятой и диском изменяется так, чтобы изменилось давление перед разгрузочным диском и создало силу, равную и противоположно направленную имеющейся. [4]

На каком принципе работает гидропята питательного насоса . [5]

Для анализа работы подшипников и гидропят на основе имеющегося фактического материала построим зависимость параметра потока отказов от времени наработки. [6]

Секции, аппараты, подушки, гидропята и диск разгрузочный. Различают 3 группы износа: механический; коррозионный; кавитащюнный и гидроабразивный. [7]

Для проверки долговечности оборудования были изготовлены опытные образцы деталей центробежных насосов ( защитные рубашки вала, уплотнительные кольца, гидропята и подушка насоса), запорной арматуры, компрессоров, а также быстроизнашивающиеся детали горных и строительно-дорожных машин. [8]

Осевые усилия, возникающие на каждом рабочем колесе насоса, складываются, в результате чего появляется суммарная осевая сила, действующая в направлении от нагнетающего патрубка к всасывающему и достигающая нескольких тонн. Для восприятия этой силы служит гидропята , устройство которой показано на рис. 7.9. Небольшое количество питательной воды из последнего рабочего колеса поступает в цилиндрическую щель между втулками пяты и разгрузочного диска в камеру между подушкой пяты и разгрузочным диском, а затем через торцевую щель между ними — в деаэратор или всасывающий патрубок насоса. В результате появляется сила, действующая на диск и направленная от всасывающего патрубка к нагнетающему. Размеры пяты выбирают так, чтобы результирующее усилие было направлено в сторону всасывания, а между подушкой пяты и диском образовался зазор 0 15 — 0 2 мм, через который будет непрерывной пленкой протекать питательная вода. В пленке возникают гидродинамические силы, препятствующие контакту подушки и диска. [9]

Рабочие колеса с односторонним входом расположены на валу входным отверстием в одну сторону, и для восприятия большого осевого усилия служит автоматическая гидропята Секционные насосы бывают однокорпусные и двухкорпусные. [10]

Рабочие колеса с односторонним входом расположены на валу входным отверстием в одну сторону, и для восприятия большого осевого усилия служит автоматическая гидропята . Секционные насосы бывают однокорпусные и двухкорпусные. [11]

Если при нормальном числе оборотов насоса не обеспечить этого минимального расхода, то имеющаяся в насосе вода быстро нагреется, вскипит и давление, создаваемое насосом, упадет. Описанный процесс называется запариванием насоса. Гидропята не сможет работать при наличии пара в насосе, и поэтому произойдет задевание вращающихся деталей о неподвижные и разрушение насоса. Отвод воды на рециркуляцию делается до обратного клапана на нагнетательной линии насоса и направляется в деаэратор. На линии рециркуляции устанавливаются вентиль с электроприводом и дроссельное устройство для снижения давления. Пропускная способность этой линии выбирается из расчета обеспечения 25 — 30 % номинальной производительности насоса. Управление вентилем рециркуляции автоматизируется. [13]

Секционные насосы преимущественно распространены для откачки воды из шахт, для питания паровых котлов при высоких давлениях ( до 45 МПа) и температуре, для закачки холодной или горячей воды в пласты, для перекачивания горячих нефтепродуктов и сжиженных газов. Рабочие колеса с односторонним входом расположены на валу входным отверстием в одну сторону, и для восприятия большого осевого усилия служит автоматическая гидропята . Секционные насосы бывают однокорпусные и двухкорпусные. [14]

Источник статьи: http://www.ngpedia.ru/id642512p1.html

Особенности конструкции и обвязки питательных насосов неблочных ТЭС

Из всего насосного оборудования ПТУ питательные насосы являются наиболее сложными и ответственными механизмами. К конструктивным особенностям питательных насосов необходимо отнести следующее (рис. 6.11.):

1. Питательные насосы, как правило, центробежного типа, многоступенчатые, горизонтальные и обеспечивают большую производительность при высоких напорах. Напор ПЭН выбирается из условия превышения давления перегретого пара за котлом на 25%, т.е. Рпэн =1,25 Рпе.

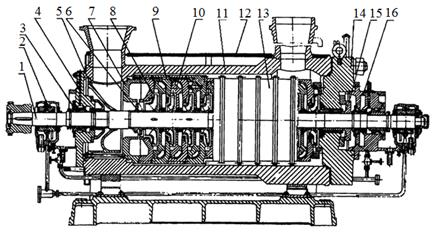

Рис. 6.11. Конструкция питательного насоса: 1 — вал, 2 — подшипник, 3 — торцовое уплотнение вала, 4 — входная крышка. 5 — подвод кольцевой, 6 — предвключенное колесо, 7 — крышка, 8 — рабочее колесо, 9 — секция, 10 — направляющий аппарат, 11 — корпус наружный, 12 — кожух насоса, 13 — корпус внутренний, 14 — крышка напорная, 15 — диск разгрузки, 16 — корпус концевого уплотнения.

2. Для повышения всасывающей способности и улучшения условий для бескавитационной работы в проточной части насоса устанавливают предвключённое колесо специальной конструкции (рис. 2.16., поз.6.), и рабочее колесо первой ступени с увеличенной входной воронкой.

3. Компенсация осевых усилий на роторе питательного насоса осуществляется за счет устройства гидропяты (рис.2.17.).

Рис. 6.12. Устройство гидропяты:

1 – последнее по ходу воды рабочее колесо насоса; 2 – кольцевой зазор; 3 – шайба гидропяты; 4 – диск гидропяты; 5 – камера гидропяты; 6 – выход воды во всасывающий патрубок насоса; 7 — уплотнение вала насоса.

Устройство включает разгрузочный диск, установленный на вал насоса со стороны нагнетания. К этому диску через кольцевой зазор подводится вода от последней ступени насоса. Камера с обратной стороны диска соединена с всасывающим патрубком насоса. Разность давлений по обе стороны диска гидропяты создает уравновешивающую силу, направленную против действующего на рабочие колеса осевого усилия. Зазор между разгрузочным диском и шайбой гидропяты составляет 0,15–0,20 мм. При увеличении осевого усилия ротор насоса смещается в сторону всасывающего патрубка и зазор между разгрузочным диском и подушкой пяты уменьшается. Это приводит к уменьшению утечки через гидропяту, увеличению давления перед разгрузочным диском и появлению дополнительного усилия, действующего на пяту в сторону нагнетательного патрубка. При уменьшении осевого усилия насоса зазор в гидропяте увеличивается и уравновешивающая сила соответствующим образом уменьшается. Таким образом, за счет саморегулирования зазора между разгрузочным диском и шайбой гидропяты осевое усилие ротора насоса полностью уравновешивается во всем регулировочном диапазоне работы насоса.

К недостаткам разгрузочного устройства такого типа следует отнести:

— ухудшение к. п. д. насоса за счет утечки через гидравлическую пяту, величина которой достигает 1,5—2,5% производительности насоса;

— представленная конструкция разгрузочного устройства не допускает срыва (резкого падения давления на напоре насоса) в работе насоса.

Для повышения надёжности работы современных высокооборотных большой мощности питательных насосов используется более совершенная система разгрузки осевых сил, состоящая из разгрузочного поршня в комбинации с упорным подшипником двухстороннего действия.

4. В конструкции питательных насосов используются концевые уплотнения: щелевого типа, торцовые уплотнения и уплотнения, с так называемыми, плавающими кольцами. Наибольшее распространение на неблочных ТЭС получили питательные насосы с уплотнениями щелевого типа (рис. 6.13.).

Рис. 6.13. Обвязка концевых уплотнений щелевого типа питательного насоса

К достоинствам данной конструкции следует отнести: простоту, надёжность и меньшую чувствительность к загрязнениям и вскипанию воды.

В конструкциях современных питательных насосов блочных ПТУ устанавливают торцевые уплотнения, которые исключают протечки конденсата в дренажные каналы и упрощают эксплуатацию концевых уплотнений.

К особенностям обвязки питательных насосов относятся следующие позиции (рис. 6.14.):

1. Питательные насосы имеют поперечные связи по всасывающим и напорным коллекторам, что даёт возможность подачи питательной воды на энергетические котлы от любого питательного насоса.

Рис.6.14.Принципиальная схема обвязки питательных насосов неблочной ТЭС

2. Для надежного питания котлов в обязательном порядке предусматривается постановка питательного насоса в «горячий и холодный» резервы.

3. Для безопасного заполнения трубопроводов питательной воды устанавливаемая запорная арматура на напоре ПЭН оборудуется байпасами с двойными запорными вентилями.

4. Питательные насосы оборудуются трубопроводом отбора питательной воды с промежуточной ступени насоса для регулирования температуры пара после РОУ собственных нужд, растопочных РОУ, а также для регулирования температуры вторичного перегрева пара блочных паротурбинных установок работающих на сверхкритических параметрах свежего пара.

5. На напорном патрубке питательного насоса устанавливаются:

— обратный клапан, предохраняющий насос от обратного движения воды при нахождении насоса в «горячем» резерве с открытой напорной задвижкой или при аварийном останове насоса;

— линия рециркуляции с запорным вентилем перед обратным клапаном, предназначенная для обеспечения минимального расхода воды через насос. Сброс воды через линию рециркуляции производится в деаэратор питательной воды. При отсутствии минимального расхода вода, находящаяся в корпусе насоса, быстро нагревается и вскипает. Это явление называется «запариванием» насоса. При «запаривании» насоса нарушается работа гидропяты, что приводит к смещению ротора насоса и задеванию вращающихся деталей (рабочих колёс насоса) о неподвижные корпусные детали, что в конечном итоге приводит к выходу насоса из работоспособного состояния.

Пропускная способность линии и вентиля рециркуляции выбирается из условия 25–30 % номинальной производительности насоса. Открытие вентиля на линии рециркуляции осуществляется автоматически по блокировке при уменьшении расхода воды через ПЭН меньше 30% и при закрытии напорной задвижки.

В некоторых случаях вводят блокировку, действующую на закрытие вентиля рециркуляции при увеличении расхода питательной воды более 30%;

— линия прогрева корпуса питательного насоса выполненная в виде трубопровода малого диаметра (Ду 25 мм) со сбросом питательной воды в бак низких точек или в конденсатор. Данная схема предназначена для прогрева корпуса питательного насоса находящегося в режиме АВР, а также используется при плановых включениях ПЭН.

6. Смазка подшипников питательных насосов ПТУ неблочных ТЭС осуществляется от индивидуальных маслостанций (МНС) монтируемых рядом с насосом. Принципиальная схема маслостанции ПЭН представлена на рис. 6.15.

Рис. 6.15. Принципиальная схема маслостанции ПЭН:

УС — уровнемерное стекло; Др. — дренажный трубопровод; МН ПЭН — маслонасосы ПЭН; СС — смотровое стекло для контроля слива масла с подшипников насосного агрегата.

В схемах маслостанций ПЭН используются насосы объемного типа (шестеренчатые) не менее двух штук из которых один находится в работе, а другой в «горячем» резерве (в режиме АВР).

Особенности обвязки и эксплуатации маслонасосов объёмного типа заключаются в следующем:

● для прогрева масла, регулировки давления масла на подшипники насоса и опробования маслонасосов предусмотрена линия рециркуляции;

● не допускается работа насоса в безрасходном режиме, к примеру, на закрытый напорный вентиль, для исключения недопустимой опрессовки системы. С этой целью в некоторых конструкциях шестерёнчатых насосов устанавливают встроенные сбросные клапана, которые настраиваются на предельно допустимое давление;

● для увеличения ресурса работы маслонасосов при постановке ПЭН в режим автоматического включения резерва (в режим АВР) маслонасосы смазки отключают и также ставят в режим АВР.

● включение питательных насосов по АВР осуществляют по двум импульсам:

— по уменьшению давления питательной воды (Рпв) в напорном коллекторе питательных насосов;

— при аварийном отключении работающего питательного насоса.

Резервный питательный насос в этом случае включается в следующей последовательности:

7. Тип привода питательных насосов и способ регулирования их производительности определяются единичной мощностью основных агрегатов и параметрами пара. При давлениях пара до 10 МПа для привода питательных насосов используются асинхронные двигатели. Регулирование расхода питательной воды на котлы осуществляется за счет дросселирования в регуляторах питания котла установленных на так называемых сниженных узлах питания. Регулирование дросселированием крайне неэкономично. Потери электроэнергии на привод насоса в этом случае могут составлять от 30% до 40% от мощности электродвигателя.

При более высоких докритических параметрах пара и мощностях блоков до 200 МВт соединение валов электродвигателя и питательного насоса осуществляется через гидромуфту. В этом случае насос работает в зоне максимального КПД, и потери энергии минимальны. Глубина регулирования частоты вращения современных гидромуфт составляет от 30% до 98% оборотов электродвигателя. В настоящее время бурно развиваются системы регулирования частоты вращения электродвигателей с помощью частотных преобразователей. Однако у частотных преобразователей есть существенные по сравнению с гидромуфтами недостатки:

— высокая стоимость частотного преобразователя особенно для электродвигателей, работающих при напряжении 6000В;

— сравнительно большие габариты шкафов с электроникой, которые необходимо размещать в специальных помещениях;

— эксплуатация частотного преобразователя потребует включение в состав обслуживающего персонала специально подготовленного специалиста.

При большей мощности энергоблока, когда привод питательного насосапревышает 8000 кВт, экономически целесообразно применить турбопривод.

8. Для охлаждения элементов электродвигателя (стали статора и ротора; обмоток статора) напряжением 6000 В используют системы воздушного охлаждения. Воздух прокачивается по замкнутому контуру в зазоре между статором и ротором электродвигателя встроенными вентиляторами и далее охлаждается во встроенных воздухоохладителях, через которые пропускается техническая вода. Системы воздухоохлаждения электродвигателей ПЭН-ов обслуживаются, как правило, персоналом турбинного цеха.

9. Питательные насосы оборудуются защитами, блокировками и сигнализацией. Защиты, действующие на отключение ПЭН:

— при недопустимом осевом сдвиге ротора насоса, или при недопустимом увеличении давления в камере гидропяты;

— при аварийном снижении давления масла в системе смазки подшипников насоса;

— при аварийном снижении давления питательной воды во всасывающем трубопроводе насоса;

— при аварийном повышении давления питательной воды в напорном трубопроводе насоса;

Блокировки в схеме управления питательных насосов:

— «открытие» вентиля рециркуляции при отключении насоса или при снижении расхода питательной воды менее 30% от номинальной производительности насоса;

«закрытие» вентиля рециркуляции при расходе питательной воды более 30% от номинальной производительности насоса;

— «запрет» на включение насоса в работу при давлении масла в системе смазки ниже допустимого.

Все отклонения контролируемых параметров от допустимых пределов, установленных картой защит и блокировок, сопровождаются звуковой и световой сигнализацией.

Контрольные вопросы:

1) Назначение питательной установки и их краткие характеристики касающиеся:

— типов и конструкций применяемых насосов;

— типа приводных механизмов;

— схем маслоснабжения подшипников насосного агрегата;

— схем обвязки насосных агрегатов;

— контролируемых параметров, защит и блокировок.

2) объясните принцип работы гидропяты и структурную схему защиты от недопустимого осевого смещения ротора насоса;

3) почему не допускается безрасходный режим работы питательного насоса?

Последнее изменение этой страницы: 2017-05-05; Просмотров: 5383; Нарушение авторского права страницы

Источник статьи: http://lektsia.com/9x2ad1.html