Как ремонтируют глушитель тепловоза

Шум выпуска газов из дизеля имеет низкочастотный характер. Наиболее вредной составляющей шума выпуска газов является шум с частотами, близкими к частоте 100 Гц и с уровнем шума до 129 дБ.

Для эффективного снижения шума выпуска газов дизеля на тепловозе установлен глушитель, представляющий собой сварную конструкцию из жаропрочной листовой стали и состоящую из корпуса, перепускного канала, закрепленного в перегородке, разделяющей корпус на впускную и выпускную расширительные камеры, выпускного и впускного патрубков. Перепускной канал и выпускной патрубок выполнены диффузорными.

Снижение шума происходит в расширительных камерах, в диффузорах перепускных каналов и выпускного патрубка, на косом срезе выпускного патрубка и в диффузоре инжектора из-за эффекта поглощения звука при расширении газового потока, интерференции звуконых волн, разделения ядра струи исходного газового потока на элементарные струи с последующим смешением их, прохождения звукоиых волн через звукопоглощающие материалы. Примененный глушитель снижает шум на 10—20 дБ в широком диапазоне частот и при этом увеличивает сопротивление на выпуске газов не более 2940 Па (300 мм.вод.ст).

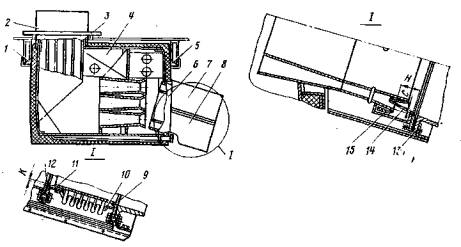

Глушитель своими кронштейнами 1 и 5 (рис. 68) крепится к полосам, установленным на кронштейнах крыши. Соосность фланцев входного патрубка глушителя и выходного фланца турбокомпрессора обеспечивается перемещением глушителя в пазах кронштейнов и применением прокладок между полосой и опорной поверхностью кронштейна глушителя, при этом допускается толщина набора прокладок 0—42 мм. Соосность фланцев контролируется замером размеров К, Н, С. Приварка листа 3 и обечайки 2 производится по месту с равномерным зазором по всему периметру обечайки. Разъем обечайки с корпусом глушителя уплотняется набивкой из асбестового шнура. После окончательной установки компенсатора болты крепления двух задних кронштейнов 1 глушителя к полосам отпускают на один оборот и контрят гайками, чем обеспечивается подвижность задних опор при тепловых расширениях корпуса глушителя.

1, 5 — кронштейны; 2 — обечайка; 3 — лист; 4 — корпус глушителя; 6 — инжектор; 7,8 — ограждения; 9, 12 — прокладки; 10 — сильфонный компенсатор; 11, 14 — патрубки; 13 — фланец турбокомпрессора; -75 — экран; К, Н, С — монтажные размеры

Выбрасываемые в глушитель продукты неполного сгорания топлива и масла собираются в поддоне глушителя и отводятся по трубопроводу под раму тепловоза. Резьбовые поверхности штуцеров и гаек труб перед установкой смазывают графитомедистой смазкой, состоящей из следующих компонентов: медь порошковая — 10 %, графит серебристый — 20 %, глицерин — 70 %. Трубопровод изолирован асбестовой тканью в два слоя, затем стеклолентой также в два слоя. Изоляцию на концах труб обвязывают ниткой и покрывают по всей поверхности жидким стеклом толщиной не менее 1 мм.

На стенке корпуса глушителя со стороны входа выпускных газов имеются два отверстия с фланцами. В эти отверстия устанавливаются подогреватели воздуха системы осушки сжатого воздуха.

Температура поверхности компенсатора достигает 473 К (200 °С) при температуре выпускных газов 685 К (412 °С), поэтому компенсатор закрывается ограждениями 7 и 8. Термоизоляция на поверхности корпуса глушителя снижает температуру до 329—349 К (56—76 °С) (в зависимости от места измерения и температуры окружающего воздуха).

В качестве изоляции на поверхности корпуса глушителя уложен асбестовый картон в два слоя, затем асбестовая ткань в один слой. Для плотности в стыках между листами асбестового картона и ткани их взаимно перекрывают на 20—30 мм. На ткань укладывают пакеты из изоляционных плит, обернутых стеклотканью. Плиты в пакете установлены коркой из стеклоткани наружу. Сверху пакеты снова укрывают асбестовой тканью. Прилегание термоизоляции к стенкам корпуса глушителя обеспечивается увязкой проволокой. Обвязочная проволока прижимается отгибкой штырей из проволоки, приваренных к поверхности корпуса глушителя. Термоизоляция сверху закрывается ограждениями из листа, ужесточенного листовой ромбической сеткой. Плотность прилегания листа к сетке обеспечивается электросваркой по ячейкам сетки. Резьбовые поверхности болтов, крепящих нижнее ограждение к бонкам на корпусе глушителя, перед установкой смазывают графитомедистой смазкой. На четырех тепловозах установлены глушители с маслоуловителями двух вариантов, в которых используется эффект центробежного улавливания масла в результате завихрения потока .выпускных газов на выхлопе из глушителя.

Источник статьи: http://rustrain.narod.ru/biblio/2te116/gl4_2.htm

Глушитель шума выпуска газов дизеля тепловоза 2м62

Глушитель, предназначенный для снижения шума выпуска газов дизеля, крепится (рис. 115) восемью болтами 3 к специальной раме, приваренной к каркасу крыши тепловоза, и посредством компенсаторов 2 и переходных патрубков 7 соединяется с турбокомпрессорами дизеля. Отверстия под болты в кронштейнах 6 выполнены удлиненными в продольном, а в раме крыши в поперечном направлении, что позволяет при монтаже глушителя смещать его в горизонтальной плоскости до совпадения этих отверстий. После установки глушитель фиксируется двумя коническими штифтами 8, не допускающими его горизонтальные смещения. Под головку болта 3 подкладывают шайбы 5 увеличенного диаметра и асбестовый шнур. Регулировочные шайбы 4 обеспечивают соосность крепежных отверстий во фланцах глушителя и компенсатора.

Расстояние между низом глушителя и форсуночными трубками дизеля для возможности проведения работ по техническому обслуживанию дизеля должно составлять не менее 150 мм.

Рис. 115. Крепление глушителя шума:

1 — і.іуиїитсль: 2-компенсатор: .Ї — болт: 4. о шайбы; 6 — кронштейн; 7 — переходный патрубок.

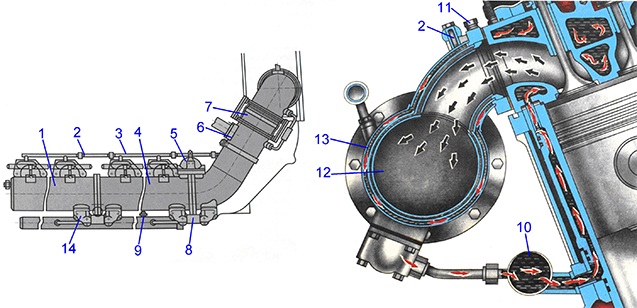

Рис. 116. Глушитель шума: 1, 10 — расширительные камеры, 2 — корпус: 3 — ограждение: 4 — термошумоилмяиия; 5 — спинной пгл^бок, б. 12 трубы; 7. 13-ре «онепкпые камеры. 8 — угольник; 9, 11 — иерегорфки

Глушитель (рис. 116) представляет собой сварную стальную конструкцию, ьнутренняя полость которой разделена на расшири тельные 1,10 и резонансные 7,13 камеры. В резонансную камеру 13 вварены две трубы 12 диаметром 300 мм. В стенках каждой из них имеется по 25 отверстий диаметрам 30 мм. В резонансной камере 7 размещены девять труб 6 диаметром 150 мм, в стенках которых имеется по 18 отверстий диаметром 30 мм.

Возникающая при выпуске газов звуковая воїна, проходя по трубам, попадает через отверстия в их стенках в резонансную камеру, теряя при этом часть своей энергии. Отразившись от стенок камеры, волна возвращается назад в трубу, что способствует гашению звуковой волны, порождаемой следующим выпускным импульсом. Резонансные камеры настроены па гашение звуковых колебаний низких частот (60 250 Гц), в то время как расширительные камеры настроены на гашение колебаний более высоких частот. Этим достигается достаточно высокая эффективность работы глушителя.

Нижняя часть глушителя, находящаяся в дизельном помещении, покрыта термошумоизоляцией 4 и защищена ограждением 3, что обеспечивает пожарную безопасность и улучшает условия работы обслуживающего персонала. Для слива продуктов неполного сгорания топлива, попадающих в глушитель вместе с выпускными газами, служат два сливных патрубка 5, закрытых навинчиваю щимися колпачками. Наличие в глушителе большого количества масла и продуктов неполного сгорания топлива свидетельствует о ненормальной работе форсунок или поршневых колец дизеля.

При ремонте глушителей следует строго следить за соответствием чертежу диаметров труб, количества и диаметров отвер стий в них, установочных размеров перегородок, толщины всех элементов глушителя и т. п., так как от этого зависит эффектив ность работы глушителя.

Компенсатор глушителя. Компенсатор (рис. 117) сальникового типа крепится к глушителю болтами 5. Болты изготовлены из специальной стали, не имеющей остаточных деформаций после нагрева и охлаждения. Применение болтов из любых других сталей приведет к нарушению плотности стыка между фланцами 1 и 3 и. как следствие, к пробою газов через стык. Втулка 4 снимает с болта чрезмерные температурные напряжения. Между фланцами глушителя и компенсатора устанавливается асбестовая или асбосталь-ная прокладка 2.

Звеном, компенсирующим температурные и вибрационные изменения в системе дизель — глушитель, является труба 6 с двумя’ сальниковыми уплотнениями 7. Кропление трубы и уплотнений до

Рис 117. Компенсатор глушителя:

1-фланец глушителя; 2-прокладка: 3 — фланец компенсатора; 4-нтулка; 5. 10-болты; 6 — трубл: 7 -слльниконое уплотнение; 8. 9 фланны: 11 экран; 12 — переходная нгулка пускает их взаимные смешения: осевое — за счет скольжения трубы в сальнике, радиальное за счет упругости сальниковой набивки. Осевое смещение трубы С вправо ограничивается переходной втулкой 12, влево — упором, приваренным на конце трубы. От чрезмер пого нагрева труба защищена экраном 11.

Сальниковое уплотнение 7 выполнено из асбесгографиговой набивки (шнура) сечением 13Х 13 мм в виде двух колец, точно подогнанных по наружному диаметру трубы. Концы колец срезаны под углом 30°, стыки колец смещены на 180е друг относительно друга.

Фланцы 8. 9, между которыми размещено уплотнение, равномерно (без перекосов) стянуты болтами 10. Номинальный зазор фланцами составляет 12 мм, их непараллельное должна превышать 2 мм. При проникании газа через уплотнение 7 производят дополнительную равномерную затяжку болтов 10. При этом надо учитывать, что чрезмерная затяжка ухудшает компенсирующие свойства конструкции и, как только будет устранен пропуск газа, ее следует прекратить. Допустимый минимальный зазор между фланцами 8, 9 в эксплуатации составляет 3 мм. Если получается меньший зазор, нужно устанавливать дополнительное третье кольцо или заменять все сальниковое уплотнение. При установке третьего кольца зазор между фланцами не дожен превышать 16 мм. Резьбу болтового соединения фланцев смазывают медпо-графитной смазкой.

В период приработки деталей поршневой группы дизеля (первые 10-15 тыс. км пробега нового и \и о ремонтированного тепловоза) возможно попадание маема в выпускную систему и спекание сальникового уплотнения. В этом случае уплотнение заменяют.

Источник статьи: http://www.dieselloc.ru/2m62/2m62_50.html

Как ремонтируют глушитель тепловоза

КОЛЛЕКТОРЫ И ВЫПУСКНЫЕ ТРУБЫ

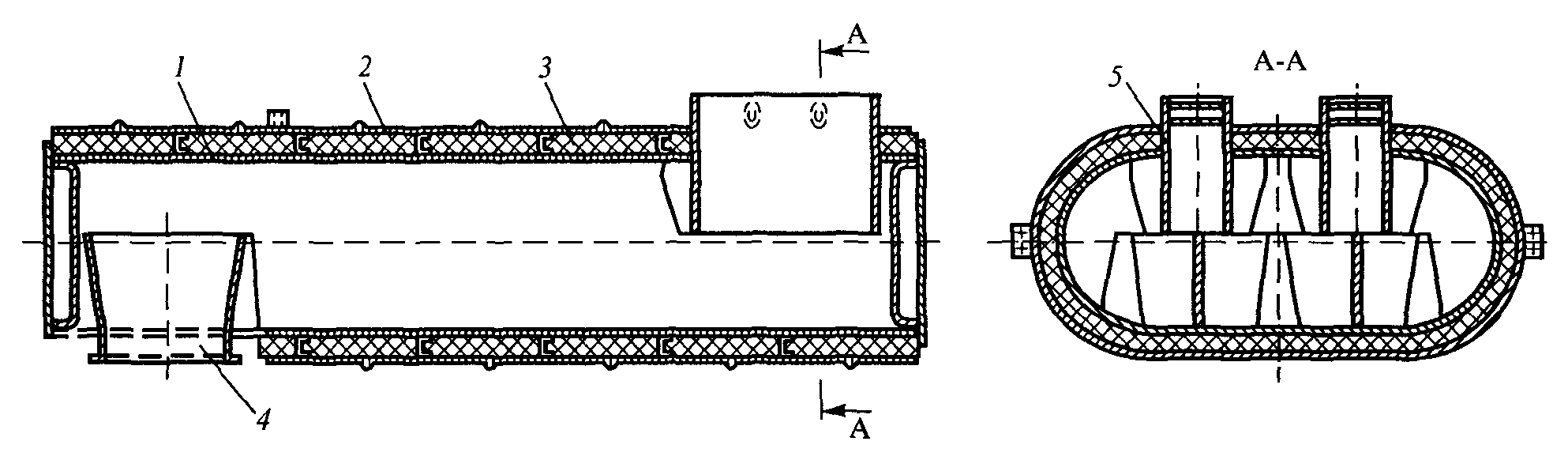

Коллекторы и выпускные трубы (рис.61) предназначены для отвода отработавших газов от цилиндровых крышек к турбокомпрессору, имеют водяное охлаждение. Коллектор состоит из двух секций 1 и 4.

Рис. 61 – Коллекторы и выпускные трубы

1, 4 – секции коллектора; 2 – трубки для отвода пара; 3 – рукав; 5, 8, 14 – патрубки перетока воды; 6 – фланец для отвода воды; 7 – компенсатор; 9 – пробка; 10 – водяной коллектор; 11 – отверстие с пробкой для установки термопары; 12 – жаровая труба; 13 – полость охлаждения выхлопного коллектора.

Между секциями установлена прокладка из асбостального листа. Каждая секция представляет собой сварные из листовой стали двустенные трубы 12 из жаропрочной стали. Между наружной и промежуточной трубами коллектора образуется полость 13 для перетока воды, охлаждающей коллектор. Вода для охлаждения коллектора поступает из крышек цилиндров через отверстия во фланцах коллектора.

Соединение крышки с коллектором уплотнено резиновыми кольцами. Сверху во фланцах имеются резьбовые отверстия для установки термопар, закрытые пробками 11. Коллектор к крышкам крепится болтами. Стыки между крышками цилиндров и фланцами выпускного коллектора уплотняются прокладками из асбостального листа.

Для отвода воздуха и образовавшегося во время работы дизеля пара на патрубки каждого цилиндра установлены трубки 2. Вода от коллектора отводится в верхней части газовыпускных труб через фланец 6. На газовыпускных трубах установлены съемные компенсаторы 7, закрытые изоляцией из асбестовой ткани и стеклоткани.

Наличие жаровых труб в коллекторах позволяет значительно снизить отвод тепла от выпускных газов в воду.

Водоохлаждаемые коллекторы имеют также следующие достоинства: минимальное количество компенсаторов (2 шт. на дизель), отсутствие поверхностей с температурой 60 ºС, что обеспечивает необходимую пожаробезопасность в случае попадания на коллектор топлива или масла, сравнительно малое выделение тепла а машинное помещение.

При ремонте коллекторы и выпускные патрубки опрессовывают водой давлением 0,7 МПа (7КГс/см²) в течении пяти минут.

При появлении течи во внутренних полостях коллекторов или выпускных патрубков вынимают из них газовые трубы, места дефектов зачищают до металлического блеска и заваривают электродом Э42А или Э50А. Места заварки зачищают, оставив усиления шва не более 1 мм .

На каждом звене коллектора допускается заварка не более четырех трещин длиной не более 30 мм каждая, с последующим пневмонаклепом. После сварки сборочную единицу опрессовывают. Осматривают газовые трубы на отсутствие трещин. В случае проворота газовой трубы, увеличения зазоров между газовыми трубами и звеньев коллектора и стопорами более 1 мм или неудовлетворительного состояния стопоров, стопора заменяют. При этом допускается подрезка звена до 0,5 мм . Выступание газовой трубы относительно этого торца не допускается.

Источник статьи: http://teplovoz.ucoz.ru/publ/ustrojstvo_i_remont_dizelja/kollektory_i_vypusknye_truby_teplovoza/4-1-0-90

§4.6.Система выхлопа дизеля, глушители шума.

Устройство для отвода отработавших газов состоит из коллекторов и глушителя шума, на маневровых тепловозах их иногда называют искрогасителями.

Выпускные коллекторы. Отработавшие газы от рабочих цилиндров дизеля отводятся по выпускным коллекторам в турбокомпрессоры. При этом для магистральных локомотивов у дизеля устанавливается один коллектор на все цилиндры, в котором давление газов выравнивается, и турбокомпрессор работает при постоянном давлении. На маневровых локомотивах у дизеля может быть два и более коллекторов, создающих так называемую эжекционно-импульсную систему подвода газа к турбине турбокомпрессора.

Выпускные коллекторы охлаждаются водой. Конструкция коллектора с водяным охлаждением (дизеля типа Д49) показана на рис. 4.33. Коллектор состоит из двух секций 1 и 4. Между секциями установлена прокладка из асбостального листа. Каждая секция представляет собой сваренные из листовой стали двухстенные трубы, внутрь которых вставлены трубы из жаропрочной стали. Между наружной и промежуточной трубами образуется полость для перетока воды, охлаждающей коллектор. Вода поступает из крышек цилиндров через отверстия во фланцах коллектора. Соединение крышки с коллектором уплотнено резиновыми кольцами.

Рисунок 4.33 – Коллектор выпуска газов дизеля типа Д49:

1,4 — секции коллектора; 2 — трубки для отвода пара; 3 — рукав; 5, 8, 9 — патрубки для перетока воды; 6 — фланец для отвода воды; 7 — ком-пенсатор; 10 — сливная труба.

Коллектор к крышкам крепится болтами. Стыки между крышками цилиндров и фланцами уплотняются прокладками из ас- бостального листа. Для отвода воздуха и образовавшегося во время работы дизеля пара на патрубки каждого цилиндра установлены трубки 2. Вода от коллектора отводится в верхней части газовыпускных труб через фланец 6. На газовыпускных трубах установлены съемные компенсаторы 7, закрытые изоляцией из асбестовой ткани и стеклоткани. Наличие жаровых труб в коллекторах позволяет значительно снизить отвод тепла от выпускных газов в воду. Особенности водоохлаждаемых коллекторов: наименьшее количество компенсаторов (2 шт. на дизель), отсутствие поверхностей с температурой выше 60 °С, что обеспечивает необходимую пожаробезопасность в случае попадания на коллектор топлива или масла, уменьшение выделения тепла в машинное помещение.

В тепловозах ТЭМ2У и ЧМЭЗТ и других коллекторы дизелей — не охлаждаемые. Обычно такие коллекторы хорошо изолируют и закрывают металлическими ограждениями.

Охлаждение коллекторов, несмотря на установку жаровых труб, приводит к снижению температуры выхлопных газов и, следовательно, к уменьшению тепловой (потенциальной) энергии, преобразуемой в механическую энергию турбинным колесом турбокомпрессора. В целом это ухудшает экономические показатели дизеля, поэтому Коломенский завод работает над созданием неохлаждаемых коллекторов для мощных дизелей магистральных тепловозов. Как промежуточный вариант разработан охлаждаемый коллектор, у которого жаровая труба покрыта изоляцией. Это уменьшает тепловой поток, выделяемый в воду жаровой трубой.

Глушители шума. Требования к конструкции глушителей шума: гидравлическое сопротивление прохождению через него газа не более 500 мм вод. ст. (4900 Па), эффективное уменьшение шума на низких частотах в диапазоне 63—500 Гц.

В тепловозах устанавливаются глушители различных конструкций. По принципу гашения энергии выхлопных газов они делятся на два основных типа: реактивные и диффузорные. На рис. 4.34 показан глушитель реактивного типа тепловозов ТЭП70 и ТЭП80, а на рис. 4.35 — диффузорного типа тепловоза 2ТЭ116.

Глушитель шума тепловоза ТЭП80 (см. рис. 4.34) представляет собой цельносварную конструкцию овальной формы. Корпус 1 и обшивка 2 выполнены из листовой стали марки 20 толщиной соответственно 3 и 1,4 мм. Между корпусом 1 и обшивкой 2 находится теплоизоляционный материал 3 из супертонкого базальтового волокна (БСТВ-СП). Выхлопные газы входят в глушитель через один диффузор 4 в тепловозе ТЭП70 и через два одинаковых диффузора в тепловозе ТЭП80, а выходят через два прямоугольных патрубка 5. Расширение потока газов в диффузоре и затем дальнейшее внезапное расширение и поворот потока в большом объеме глушителя приводит к резкому уменьшению скорости газов и к завихрению струй газов при повороте. При этом происходит значительная потеря энергии газов и как следствие снижение шума.

Глушитель шума тепловоза 2ТЭ116 (рис. 4.35), сваренный из жаропрочной стали, состоит из корпуса 4, перепускных каналов 6, закрепленных в перегородке 5, разделяющей корпус на впускную и выпускную расширительные камеры, впускного 8 и выпускного 3 патрубков. Перепускные каналы и выпускной патрубок выполнены диффузорными. У впускного патрубка (инжектора) также есть диффузор. Между входным патрубком и фланцем выходного патрубка турбокомпрессора устанавливается специальный компенсатор сильфонного типа.

Снижение шума происходит в расширительных камерах, диффузорах перепускных каналов и выпускного патрубка, на косом срезе выпускного патрубка и в диффузоре инжектора из-за эффекта поглощения звука при расширении газового потока, интерференции звуковых волн, разделения ядра струи исходного газового потока на элементарные струи с последующим смешением их, прохождения звуковых волн через звукопоглощающие материалы. Примененный в тепловозе глушитель снижает уровень шума на 10—20 дБ в широком диапазоне частот и при этом увеличивает сопротивление на выпуске газов не более чем на 2940 Па (300 мм вод. ст.). Попадаемые в глушитель вместе с газами продукты неполного сгорания топлива и масла собираются в поддоне глушителя и отводятся по трубопроводу под раму тепловоза. Глушитель шума тепловоза ТЭ116 значительно сложнее по конструкции, однако у него меньшие габариты и вес.

Рисунок 4.34 – Глушитель шума реактивного типа дизеля тепловоза ТЭП80:

1 — корпус, 2 — обшивка; 3 — холст теплоизоляционный; 4 — диффузор; 5 — патрубок.

Источник статьи: http://studfile.net/preview/1582578/page:47/