Расчет остаточного ресурса насоса центробежного

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «СУРГУТНЕФТЕГАЗ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОВЕДЕНИЮ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ НАСОСОВ ЦЕНТРОБЕЖНЫХ ТИПА ЦНС С ИСТЕКШИМ СРОКОМ СЛУЖБЫ И ОПРЕДЕЛЕНИЮ ВОЗМОЖНОСТИ ИХ ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ

Начальник Управления Тюменского округа по технологическому и экологическому надзору Федеральной службы по экологическому, технологическому и атомному надзору В.А.Тарасенко письмо N 2178 от 21.11.2004 г.

Главный механик ОАО «Сургутнефтегаз» С.В.Медведев

Главный инженер НГДУ «Федоровскнефть» В.В.Торшин

Генеральный директор ОАО СПКТБ «Нефтегазмаш» Ф.А.Гирфанов

Зам. генерального директора — главный технолог ОАО СПКТБ «Нефтегазмаш» Р.Р.Яхин

УТВЕРЖДАЮ Главный инженер ОАО «Сургутнефтегаз» Н.И.Матвеев

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Назначение «Методических указаний по проведению экспертизы промышленной безопасности насосов центробежных типа ЦНС (далее — насосов) с истекшим сроком службы и определению возможности их дальнейшей эксплуатации» (далее — «Методические указания»).

Общий вид насоса приведен на рисунке 1.

1 — кронштейн задний; 2 — вал; 3 — втулка сальника; 4 — крышка нагнетания; 5 — корпус направляющего аппарата; 6 — направляющий аппарат; 7 — колесо рабочее; 8 — крышка всасывания; 9 — рубашка вала; 10 — муфта; 11 — кронштейн передний; 12 — кольцо уплотнительное; 13 — колесо рабочее I ступени; 14 — колесо рабочее; 15 — аппарат направляющий; 16 — втулка подшипника; 17 — крышка подшипника; 18 — подшипник; 19 — крышка

Рисунок 1 — Насос центробежный типа ЦНС

1.1.1 Настоящие «Методические указания» являются руководящим документом при проведении обследования насосов, находящихся в эксплуатации на предприятиях ОАО «Сургутнефтегаз» с целью определения технического состояния и возможности продления срока безопасной эксплуатации.

1.1.2 Введение в действие настоящих «Методических указаний» не отменяет требований нормативно-технической и эксплуатационной документации на насосы, «Системы технического обслуживания и планового ремонта оборудования службы главного механика ОАО «Сургутнефтегаз» СТП 145-2003, введенной приказом N 1617 от 04.12.2003 г. и других действующих на предприятиях, инструкций.

1.1.3 Методические указания устанавливают единый порядок, объемы и методы проведения работ по оценке технического состояния насосов при определении возможности их безопасной эксплуатации, как в пределах нормативного срока службы, так и сверхнормативного срока службы, а также проведения ремонта, модернизации или списания.

Нормативный срок службы насосов указан в нормативно-технической документации завода-изготовителя.

Если в документации отсутствует назначенный срок эксплуатации, то принимается срок эксплуатации аналогичного насоса.

1.1.4 Методические указания разработаны на основе опыта эксплуатации насосов в нефтегазодобывающей отрасли, требований нормативных документов, «Правил безопасности в нефтяной и газовой промышленности», «Положения о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах»* — Постановления N 43 Госгортехнадзора РФ от 09.07.2002 г. и «Системы технического обслуживания и ремонта оборудования службы главного механика ОАО «Сургутнефтегаз» СТП 145-2003.

1.1.5 В Методических указаниях приведены наиболее часто встречающиеся дефекты деталей насосов, номинальные и предельно-допустимые параметры обследуемых поверхностей и способы их определения, указаны методы проведения дефектоскопии.

2 ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

2.1 Основные термины и определения, применяемые в настоящих Методических указаниях, соответствуют требованиям ГОСТ 27.002*, ГОСТ 18322 и ГОСТ 20911.

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53480-2009, здесь и далее по тексту. — Примечание изготовителя базы данных.

2.1.1 Техническое обслуживание — комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

2.1.2 Ремонт — комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

2.1.3 Техническое состояние — совокупность подверженных изменению в процессе производства или эксплуатации свойств объекта, характеризуемая в определенный момент времени признаками, установленными технической документацией на этот объект.

Примечание — Видами технического состояния являются исправность, работоспособность, неисправность, неработоспособность и т.д.

2.1.4 Контроль технического состояния — проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

2.1.5 Работоспособное состояние (работоспособность) — состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

2.1.6 Неработоспособное состояние (неработоспособность) — состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

2.1.7 Обследование — составная часть работ по экспертизе промышленной безопасности. Целью обследования является сбор информации о фактическом состоянии технических устройств, степени износа и работоспособности, в том числе с использованием средств и методов неразрушающего контроля, а также выявление факторов, оказывающих влияние на их эксплуатацию.

2.1.8 Обследование первичное — обследование, проводящееся по истечении нормативного срока службы оборудования.

2.1.9 Обследование повторное — обследование, проводящееся по истечении срока, установленного по результатам первичного или предыдущего повторного обследования.

2.1.10 Экспертиза промышленной безопасности — оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которой является заключение.

2.1.11 Заключение экспертизы промышленной безопасности — документ, содержащий обоснованные выводы о соответствии или несоответствии объекта экспертизы требованиям промышленной безопасности

2.1.12 Техническое диагностирование (диагностирование) — определение технического состояния объекта.

2.1.13 Параметр оборудования — характеристика данного оборудования, отражающая физическую величину. Физическими величинами являются геометрические размеры, физико-механические характеристики материалов, температура, давление, скорость и другие технические характеристики.

2.1.14 Предельное состояние — состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

2.1.15 Критерий предельного состояния — признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией.

Примечание — В зависимости от условий эксплуатации для одного и того же объекта могут быть установлены два и более критериев предельного состояния.

2.1.16 Наработка — продолжительность или объем работы объекта.

Примечание — Наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега и т.п.), так и целочисленной величиной (число рабочих циклов, запусков и т.п.).

2.1.17 Надежность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

2.1.18 Срок службы — календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние.

2.1.19 Остаточный ресурс — суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние.

Примечание — Аналогично вводятся понятия остаточной наработки до отказа, остаточного срока службы и остаточного срока хранения.

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1 При обследовании и испытании насосов специалисты должны руководствоваться:

— «Правилами безопасности в нефтяной и газовой промышленности» ПБ 08-624-03, утвержденными постановлением Госгортехнадзора России от 5 июня 2003 г. N 56;

— действующими на предприятии инструкциями по безопасному выполнению работ, разработанными в соответствии с требованиями ГОСТ 12.3.002 и утвержденными в установленном порядке, а также другими нормативными документами.

3.2 Дефектоскопия деталей насосов должна производиться специально обученным персоналом, имеющим соответствующее удостоверение.

3.3 При проведении работ по ультразвуковому контролю дефектоскопист должен выполнять требования:

— межотраслевых «Правил по охране труда (правила безопасности) при эксплуатации электроустановок» ПОТ РМ-016-2000, РД 153-34.0-03.150-00, утвержденных приказом Минэнерго России от 27 декабря 2000 года N 163.

Дефектоскописты должны иметь квалификационную группу по электробезопасности не ниже второй.

3.3.1 При выполнении ультразвукового контроля должны соблюдаться «Гигиенические требования при работах с источником воздушного и контактного ультразвука промышленного, медицинского и бытового назначения» СанПиН 2.2.4/2.1.8.582-96, утвержденных Минздравом России, и требования техники безопасности, изложенные в технической документации на применяемую аппаратуру, утвержденной в установленном порядке.

3.3.2 Уровень шума на рабочем месте дефектоскописта, создаваемый приборами, не должен превышать допустимого по ГОСТ 12.1.003.

3.4 При организации работ по проведению обследования технического состояния насосов должны соблюдаться требования пожарной безопасности ГОСТ 12.1.004.

4 ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ РАБОТ ПО ПРОВЕДЕНИЮ ОБСЛЕДОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НАСОСОВ

4.1 Своевременное и качественное обследование насосов, включая необходимые измерения и дефектоскопию, позволяет определить техническое состояние насосов, дать заключение о пригодности к дальнейшей эксплуатации.

4.2 Обследованию подлежат насосы как находящиеся в эксплуатации, так и в резерве, на хранении или консервации, с последующим проведением отдельных видов контроля после приведения их в рабочее состояние.

4.3 Работы по определению возможности продления срока безопасной эксплуатации насосов проводятся:

— по заявке заказчика при выработке насосом нормативного срока службы;

— по требованию Ростехнадзора или его территориального органа, предъявляемому в установленном порядке.

4.4 Работы по продлению срока безопасной эксплуатации насосов рекомендуется планировать и проводить таким образом, чтобы было проведено техническое обследование и принято соответствующее решение до достижения ими установленного нормативного срока службы.

4.5 Разрешение на выполнение работ по обследованию насосов с истекшим сроком службы оформляется приказом по ОАО «Сургутнефтегаз» и структурным подразделением, эксплуатирующим данное оборудование.

В приказе должны быть указаны перечень оборудования для проведения обследования, сроки проведения обследования технического состояния насосов и фамилии руководителя и членов комиссии по проведению экспертизы промышленной безопасности насосов.

Рекомендуемая форма приказа, действующая в ОАО «Сургутнефтегаз», приведена в приложении А.

4.6 Работы по определению возможности продления сроков безопасной эксплуатации насосов выполняют экспертные организации.

При наличии организационно-технических возможностей (аттестованные лаборатории, персонал) некоторые работы по контролю технического состояния насосов по согласованию с экспертной организацией могут выполняться эксплуатирующей организацией, что должно быть отражено в программе работ по продлению срока безопасной эксплуатации.

Работы по реализации мероприятий по обеспечению безопасной эксплуатации насосов на продлеваемый период в соответствии с требованиями промышленной безопасности выполняют организации, эксплуатирующие насосы.

4.7 Лаборатории неразрушающего контроля обеспечивают выполнение необходимых работ по неразрушающему контролю. Испытательные и аналитические лаборатории обеспечивают выполнение необходимых металлографических исследований, определение механических характеристик, оценку межкристаллитной коррозии, определение химического состава, испытания на прочность и другие виды испытаний материалов, предусмотренные программами работ.

4.8 Работы по контролю технического состояния (обследование) насосов экспертными организациями осуществляются с участием экспертов (специалистов, обследователей), аттестованных в установленном порядке.

4.9 Руководители эксплуатирующей организации должны обеспечить достоверность информации, представленной экспертной организации, проводящей обследование насосов.

В случае необходимости экспертная организация может запросить дополнительные материалы, позволяющие получить более полную информацию о состоянии насосов.

4.10 По результатам обследования и испытаний насосов составляется заключение экспертизы промышленной безопасности, которое является основой для принятия одного из решений:

Источник статьи: http://docs.cntd.ru/document/1200083958

Оценка остаточного ресурса центробежных насосов с учетом износа основных деталей

По завершении диагностирования центробежных насосов производится анализ результатов, выполняются прочностные расчеты и расчеты по определению остаточного ресурса. Методика расчета корпусных деталей выбирается в зависимости от формы корпуса, соотношения основных размеров и других конструктивных особенностей. При расчете корпуса используются наибольший внутренний диаметр и максимально возможное рабочее давление.

При выполнении расчетов необходимо учитывать фактические размеры деталей насоса, а также производить корректировку гидравлических характеристик (напор, потребляемая мощность), изменяющихся вследствие изнашивания деталей проточной части и щелевых уплотнений.

В процессе работы на вал центробежного насоса действует система статических и динамических нагрузок.

Расчетная нагрузка на вал складывается из следующих факторов: весовой нагрузки собственно вала и деталей, установленных на нем; радиальной силы, обусловленной неравномерностью распределения давления в отводящем устройстве; крутящего момента; динамических нагрузок, вызванных дисбалансом деталей ротора и погрешностями их изготовления, неточностью центровки роторов насоса и привода.

Проверка на статическую прочность вала проводится по наибольшим нагрузкам, которые могут возникнуть на различных режимах работы насоса – это режим с нулевой подачей (или близкой к нулевой) и режим с максимальной подачей, допускаемой при эксплуатации.

Как правило, конструктивные размеры, назначаемые изза требований жесткости вала, дают большие запасы прочности, поэтому наибольшего внимания заслуживает проверка вала на выносливость. Усилия, действующие на вал, разделяются на две группы: нагрузки, вызывающие постоянные напряжения (центробежная сила от дисбаланса ротора; крутящий момент), и нагрузки, вызывающие знакопеременные напряжения: весовые, радиальные силы от давления в отводе, усилия, вызванные несоосностью валов.

Все отмеченные моменты учитываются при проектировании насоса. При поверочном расчете центробежного насоса, находящегося длительное время в эксплуатации, следует учесть те нагрузки, которые могли увеличиться из-за изнашивания и коррозии деталей проточной части.

В первую очередь к ним относится радиальная сила, обусловленная изменением распределения давления в спиральном отводе консольных насосов.

Радиальная сила определяется следующим выражением [1]:

R = kρgHb2D2, Н, где k – коэффициент учитывающий особенности насоса и режим работы; ρ – плотность жидкости, кг/м3; g – ускорение свободного падения, м/с2; Н – напор насоса, м; b2 – ширина рабочего колеса вместе с толщиной дисков, м; D2 – наружный диаметр рабочего колеса, м.

Для спирального отвода коэффициент k определяется по формуле

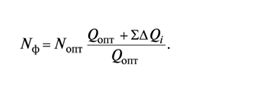

Qопт – производительность насоса при оптимальном режиме на который спроектирован насос (по паспорту), м3/с.

Коэффициент kp выбирается по графикам в зависимости от коэффициента быстроходности

Для приближенных расчетов с запасом можно принимать kp = 0,36.

Практика эксплуатации центробежных консольных насосов показывает, что подавляющее большинство рабочих колес имеет увеличенные щелевые зазоры в сопряжении с корпусом (за пределами нормативных значений).

Это, в свою очередь, обусловливает внутренние перетоки рабочей среды. Кроме увеличения потребляемой мощности, повышенные утечки в щелевых уплотнениях приводят к увеличению фактической подачи в самом колесе, большей, чем насос выдает в сеть. Такое рассогласование в работе колеса и отвода приводит к перераспределению давления на выходе из колеса по длине окружности. В связи с этим при расчете радиальной силы следует вводить поправку на фактическую подачу в проточной части насоса.

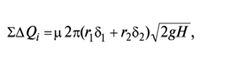

Qф = Q + ΣΔQi, где ΣΔQi – суммарные объемные потери через щелевое уплотнение, м3/с;

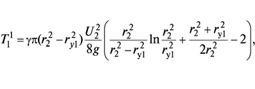

Аналогично следует учесть увеличение потребляемой мощности при расчете касательных напряжений от крутящего момента:

U2 = (πD2n)/60 – окружная скорость на наружном диаметре рабочего колеса; V2u – окружная составляющая абсолютной скорости на выходе из колеса.

Дополнительная осевая сила из-за износа щелевого

При разработке и проектировании центробежных насосов для снижения осевой силы используются различные конструктивные приемы, снижающие или автоматически регулирующие величину осевой силы.

В консольных насосах рабочие колеса снабжаются разгрузочными импеллерами или разгрузочными отверстиями в основном диске со щелевыми уплотнениями с тыльной стороны. В многоступенчатых насосах – это встречная компоновка групп рабочих колес, разгрузочные барабаны или гидропяты.

В каждом конкретном случае приведенные формулы дополняются расчетом соответствующих составляющих осевых сил от разгрузочных устройств.

За остаточный ресурс насосного агрегата принимается минимальное из значений остаточных ресурсов, не заменяемых во время ремонта деталей (например, корпуса, кронштейна, крышки, ротора). По отдельным деталям, имеющим срок службы меньше назначенного на насосный агрегат, может быть назначен собственный ресурс.

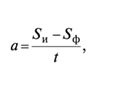

Остаточный ресурс корпусных деталей, подвергшихся действию коррозии, эрозии, определяется по формуле

Скорость равномерного коррозионного (эрозионного) изнашивания определяют следующим образом.

Если имеется только одно измерение, полученное в результате последнего обследования, то скорость изнашивания определяется по формуле

В случае наличия нескольких промежуточных данных по замерам толщины стенки несущего элемента необходимо провести анализ динамики изменения скорости изнашивания и принять решение о выборе ее расчетного значения.

В процессе длительной эксплуатации кроме расчетных могут возникать дополнительные нагрузки, которые снижают усталостную прочность деталей.

При достаточном накоплении усталостных повреждений в деталях могут начаться процессы разрушения.

Ресурс таких деталей рассчитывается по критерию многоцикловой усталости.

Остаточный ресурс Тост определяется как ресурс Т за вычетом наработки детали t: Тост = T – t.

Остаточный ресурс по критерию многоцикловой усталости может рассчитываться с использованием различных подходов: по корректированной линейной гипотезе накопления усталостных повреждений [3] или кривой усталости [4].

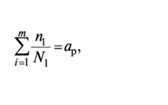

Применение первого варианта предусматривает, что усталостное разрушение начинает возникать при варьировании амплитуд напряжений i-го уровня ступенчатой функции распределения σаi > 0,5σ–1. Разрушение наступит тогда, когда сумма относительных повреждений от действия амплитуды σаi будет равна некоторому эмпирическому значению ар:

Далее определяется средний ресурс детали, выраженный числом блоков нагружения λi до появления усталостного повреждения, для которого вычисляется коэффициент запаса за наработку nN. Как показывает опыт, при расчетном ресурсе 20…30 лет, nN меньше коэффициента запаса усталостной прочности

Методика расчета остаточного ресурса по критерию усталостной прочности вторым способом описана в работе [4]. Так, при числе циклов нагружения [N]

Источник статьи: http://chemtech.ru/ocenka-ostatochnogo-resursa-centrobezhnyh-nasosov-s-uchetom-iznosa-osnovnyh-detalej/