Ремонт автомобилей КАМАЗ

Устройство и ремонт масляного насоса двигателя КАМАЗ, руководство

Насос масляный в сборе на КАМАЗ, запчасти, детали (рис. 5.6):

1 — ведущая шестерня привода масляного насоса; 2 — насос масляный с шестерней в сборе; 3. 9, 16 — шайбы замковые; 4, 5 — болты крепления масляного насоса к блоку цилиндров; 6 — прокладка фланца всасывающей трубки; 7 — прокладка заднего фланца трубки клапана; 8 — задний фланец трубки клапана; 10 — болт крепления заднего фланца трубки клапана к блоку цилиндров; 11 — болт крепления кронштейна трубки к блоку цилиндров; 12 — крючок крепления сетки заборника; 13 — сетка заборника с ободком в сборе; 14 — трубка всасывающая масляного насоса в сборе; 15 — болт крепления трубки к насосу; 17 — прокладка переднего фланца трубки клапана; 18 — трубка подводящая клапана смазочной системы в сборе; 19 — ведомая шестерня привода масляного насоса

Шестерню 19 привода масляного насоса снимают с помощью съемника И-801.01.000 (рис. 5.19), после чего выпрессовывают шпонку 2 (рис. 5.20) из ведущего валика 31.

Снятие ведущей шестерни привода масляного насоса съемником И-801.01.000: (рис. 5.19):

1 — захват; 2 — стопор; 3 — траверса; 4 — винт

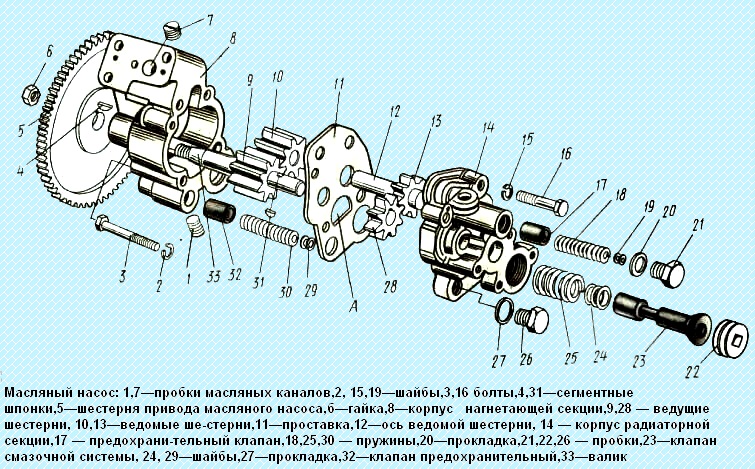

Насос масляный КАМАЗ, запчасти, детали (рис. 5.20):

1 — ведомая шестерня привода масляного насоса; 2 — сегментная шпонка ведомой шестерни; 3 — корпус нагнетающей секции с втулкой в сборе; 4 — пробка масляного канала радиаторной секции; 5 — установочный штифт; 6 — установочная втулка корпуса нагнетающей секции; 7 — шестерня ведомая нагнетающей секции в сборе; 8,10— втулки оси ведомых шестерен; 9 — проставка масляного насоса; 11 — ось ведомых шестерен; 12 — ведомая шестерня радиаторной секции в сборе; 13 — корпус радиаторной секции с втулкой в сборе; 14,36 — шайбы замковые; 15,37 — болты стяжные масляного насоса; 16 — клапан предохранительный радиаторной секции; 17 — пружина предохранительного клапана; 18,24,26 — шайбы регулировочные; 19,25 — прокладки пробки предохранительного клапана; 20 — пробка предохранительного клапана; 21 — пробка клапана смазочной системы; 22 — клапан смазочной системы; 23 — пробка предохранительного клапана нагнетающей секции; 27 — пружина клапана смазочной системы; 28 — пружина предохранительного клапана нагнетающей секции; 29 — втулка валика масляного насоса; 30—шестерня ведущая радиаторной секции; 31 — валик ведущих шестерен; 32 — сегментная шпонка ведущей шестерни радиаторной секции; 33 — ведущая шестерня нагнетающей секции; 34 — клапан предохранительный нагнетающей секции; 35 — пробка масляных каналов нагнетающей секции; 38 — втулка валика масляного насоса

Отвернув пробку 20 предохранительного клапана радиаторной секции, снимают прокладку 19 пробки, вынимают регулировочные шайбы 18, пружину 17 и клапан 16. Аналогично, отвернув пробку 23 предохранительного клапана нагнетающей секции, снимают прокладку 25 пробки, вынимают регулировочные шайбы 26, пружину 28 и клапан 34. Вывернув пробку 21 клапана смазочной системы, вынимают клапан 22, регулировочные шайбы 24 и пружину 27. Также выкручивают пробку 4 масляного клапана радиаторной секции.

Отогнув усы замковых шайб 14 и 36, откручивают стяжные болты 15 и 37 масляного насоса, снимают их вместе с шайбами (на двигателях с номерами начиная с 163856 замковые шайбы заменены пружинными) и снимают корпус 13 радиаторной секции с втулками 10, 29 и проставку 9. Из корпуса извлекают ведущую шестерню 30 радиаторной секции и вынимают упорное пружинное кольцо из выточки корпуса радиаторной секции (на двигателях последних выпусков упорное кольцо аннулировано).

Из валика 31 выпрессовывают шпонку 32 ведущей шестерни 30. С помощью бронзовой выколотки из корпуса 13 выпрессовывают ось 11 ведомых шестерен в сборе с шестерней 12. Из корпуса 3 нагнетающей секции извлекают шестерню 7. Вынув ведущий валик 31 в сборе с ведущей шестерней 33 из корпуса 3 нагнетающей секции, снимают корпус нагнетающей секции с приспособления для разборки и сборки масляного насоса.

Ведущий валик 31 выпрессовывают с помощью ручного пресса из ведущей шестерни 33, после чего из валика выпрессовывают шпонку 32 ведущей шестерни 33. Из корпуса 3 нагнетающей секции насоса выпрессовывают с помощью ручного пресса втулку 38 (при необходимости замены втулки). Аналогично при необходимости замены выпрессовывают установочные втулки 6 и вынимают установочные штифты 5.

При необходимости замены втулки 29 валика масляного насоса ее выпрессовывают с помощью ручного пресса из корпуса 13 радиаторной секции. Аналогично при необходимости выпрессовывают втулку 8 из шестерни 7 и втулку 10 из шестерни 12.

Детали масляного насоса моют и дефектуют.

Шестерню ведомую привода масляного насоса бракуют при наличии трещин, обломов, выкрашивания рабочей поверхности зубьев, износе зубьев по толщине до размера менее 3,6 мм и износе шпоночного паза до ширины более 3,08 мм.

Корпуса радиаторной и нагнетающей секций с втулками в сборе бракуют при наличии трещин или обломов, износе гнезд под шестерни до диаметра более 43,1 мм. Ослабление посадки втулок определяют легкими ударами медного молотка через оправку. При ослаблении посадки и износе отверстий во втулках до диаметра более 16,08 мм втулки заменяют. Новые втулки запрессовывают на ручном прессе с помощью оправок, которые обеспечивают утапливание втулки 29 (см. рис. 5:20) валика ведущей шестерни в корпусе 13 радиаторной секции не более 0,5. 1,0 мм со стороны плоскости разъема, утапливанию втулке 38 валика в корпусе 3 нагнетающей секции не более 1,0 мм и выступание установочных втулок 6 над корпусом 3 нагнетающей секции на 8+ (0,2) мм от плоскости разъема.

Ослабление посадки оси ведомых шестерен в корпусе радиаторной секции также определяют легкими ударами медного молотка. При ослаблении посадки и износе оси до диаметра менее 15,98 мм ось заменяют. Новую ось запрессовывают на ручном прессе с помощью оправки, которая обеспечивает выступание торца оси на 47±0,2 мм от плоскости корпуса.

При износе гнезд под шестерни в корпусе радиаторной секции по высоте поверхности обрабатывают с сохранением их взаимного расположения по рабочему чертежу, не допуская уменьшения высоты корпуса до размера менее 47 мм. При невозможности устранить дефект корпус бракуют. При износе отверстия под ось ведомых шестерен в корпусе нагнетающей секции до диаметра более 16,08 мм корпус бракуют. При ослаблении посадки штифтов, проверяемой легкими ударами медного молотка штифты заменяют. Новые штифты запрессовывают на ручном прессе с помощью оправки, которая обеспечивает выступание штифтов на 4+(0,2) мм от плоскости корпуса.

Шестерни ведомые и ведущие нагнетающей и радиаторной секций бракуют при наличии трещин, обломов, выкрашивания рабочей поверхности зубьев, износе зубьев по толщине до размера менее 6,50 мм, износе шестерен по наружному диаметру до размера менее 42,82 мм, износе шестерен по высоте до размера менее 34,89 мм (для шестерен нагнетающей секции) и 13,91 мм (для шестерен радиаторной секции). Ослабление посадки втулок ведомых шестерен определяют легкими ударами медного молотка. При ослаблении посадки и износе отверстия во втулках до диаметра более 16,08 мм втулки заменяют. Новые втулки запрессовывают на ручном прессе, используя технологическое кольцо, которое обеспечивает утапливание втулок с двух сторон на 0,5. 1,0 мм. При износе отверстий в ведущих шестернях под валик до диаметра более 16,04 мм шестерни бракуют.

Валик ведущих шестерен бракуют при износе наружного диаметра под втулки до размера менее 15,98 мм, износе шейки под ведущую шестерню нагнетающей секции до диаметра менее 16,02 мм и при изгибе, который проверяют щупом на поверочной плите. Допуск прямолинейности — не более 0,02 мм.

Клапаны предохранительный и смазочной системы бракуют при износе наружного диаметра до размера более 15,93 мм.

При сборке масляного насоса запрессовывают в валик 31 (см. рис. 5.20) ведущей шестерни шпонку и соединяют на ручном прессе валик с шестерней 33. Выступание торца валика от торца шестерни со стороны привода должно быть 59±0,2 мм. Смазав ведущую шестерню 33 маслом М10Г2к, устанавливают ведущий валик в сборе с ведущей шестерней в корпус 3 нагнетающей секции. Аналогично смазав ведомую шестерню 7, устанавливают ее в корпус 3 нагнетающей секции.

Затем устанавливают проставку 9, совместив отверстия в проставке с отверстиями в корпусе 3 нагнетающей секции. В паз валика 31 ведущей шестерни запрессовывают шпонку 32 и напрессовывают на валик 31 ведущую шестерню 30 радиаторной секции, после чего смазывают ее маслом М10Г2К. В выточку корпуса радиаторной секции (кроме двигателей последних выпусков) устанавливают упорное пружинное кольцо. Смазав ведомую шестерню 12 маслом М10Г2к, ее надевают на ось 11.

Смазав маслом М10Г2к внутреннюю полость корпуса 13 радиаторной секции, соединяют его с корпусом нагнетающей секции 3 и проставкой 9. Ведущий валик 31 должен свободно вращаться от усилия руки. Установив стяжные болты 15 и 37 с пружинными шайбами диаметром 8 мм (повторное использование замковых шайб не допускается), их затягивают с моментом 60. 74 Н*м(6. 7,4кгс*м).

Надев на клапан 22 смазочной системы регулировочные шайбы 24 и пружину 27, устанавливают клапан в корпус 13 и закручивают пробку 21 клапана [момент затяжки 70. 90 Н*м (7. 9 кгс*м)]. В корпус 3 нагнетающей секции устанавливают предохранительный клапан 34, пружину 28, регулировочные шайбы 26 и закручивают пробку 23 с прокладкой 25 [момент затяжки 70. 90 Н*м (7. 9 кгс*м)]. В корпус 13 радиаторной секции устанавливают предохранительный клапан 16, пружину 17, регулировочные шайбы 18 и закручивают пробку 20 с прокладкой 19 [момент затяжки 70 . 90 Н*м (7. 9 кгс*м)]. Затем завкручивают пробку 4 масляного канала радиаторной секции.

В паз валика 31 запрессовывают шпонку 2 и напрессовывают на валик с помощью ручного пресса ведомую шестерню привода масляного насоса, предварительно установив на корпус насоса технологическую пластину, которая обеспечивает зазор между корпусом насоса и шестерней в пределах 1,0. 1,5 мм. После этого проверяют качество сборки. Ведущий валик должен поворачиваться от руки плавно, без заеданий.

Работу масляного насоса проверяют на стенде с использованием масла М10Г2К при температуре 80±5 °С. Подача насоса при частоте вращения валика 2800 мин»» должна быть:

для нагнетающей секции — не менее 82 л/мин при давлении масла на выходе из насоса 0,35. 0,4 МПа (3,5. 4 кгс/см ) и разрежении на всасывании 100±10мм рт. ст.;

для радиаторной секции — не менее 27 л/мин при давлении масла на выходе из насоса 0,7. 0,75 МПа (7. 7,5 кгс/см ) и разрежении на всасывании 10±10 мм рт. ст.;

Подача насоса пои частоте вращения валика 650 мин. должна быть:

для нагнетающей секции — не менее 16 л/мин при давлении масла на выходе из насоса 0,11. 0,12 МПа (1,1. 1,2 кгс/см 2 );

для радиаторной секции — не менее 6 л/мин при давлении масла на выходе из насоса 0,11. 0,12 МПа (1,1. 1,2 кгс/см 2 ).

Давление начала открытия клапанов должно составлять 0,85. 0,95 МПа (8,5. 9,5 кгс/см 2 ) у предохранительных клапанов нагнетающей и радиаторной секций и 0,4. 0,45 МПа (4. 4,5 кгс/см 2 ) у клапана смазочной системы. При несоответствии давления начала открытия клапанов указанным значениям изменяют число регулировочных шайб клапанов или заменяют пружины клапанов. Под пробку пружины предохранительного клапана допускается установка не более двух шайб, клапана смазочной системы — трех шайб.

На испытанный насос устанавливают прокладку 17 (см. рис. 5.6), трубку 18 клапана, завертывают болты 15, подложив под них шайбы 16, и отгибают усы шайб на грани болтов.

Источник статьи: http://kamadocs.ru/remont-maslynogo-nasosa-kamaz.html

Конструкция масляной системы дизеля КАМАЗ 740.11-240

Особенности масляной системы двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Смазочная система комбинированная с «мокрым» картером

Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

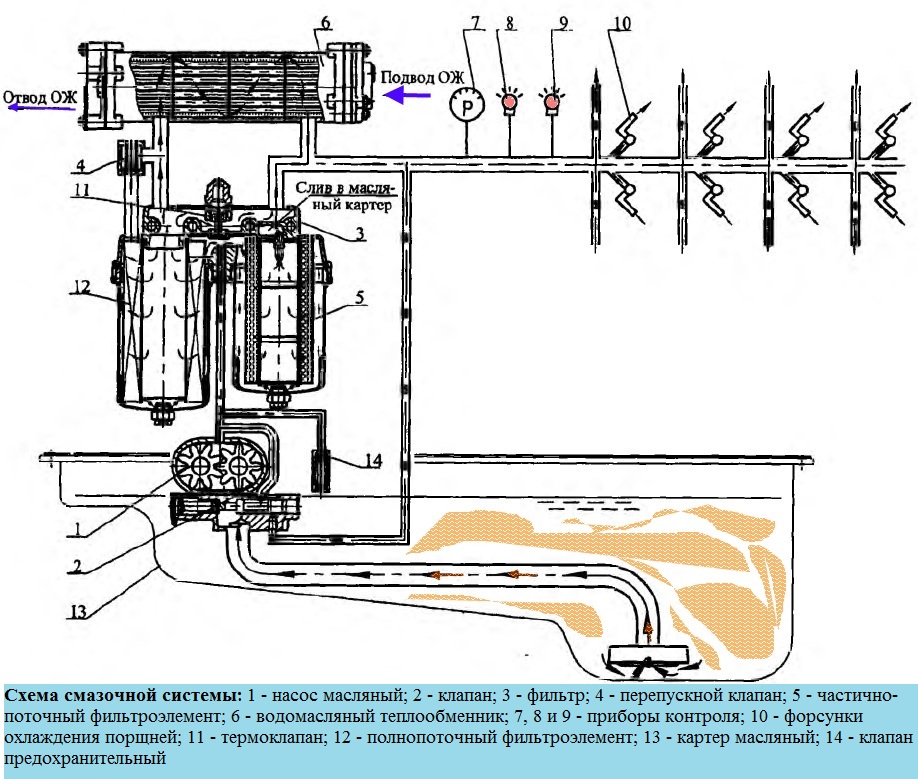

Схема смазочной системы показана на рис. 1

Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, далее к потребителям.

В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см 2 ), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1,5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник.

При температуре масла более 110° С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой.

Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Конструктивно термоклапан расположен в корпусе масляного фильтра.

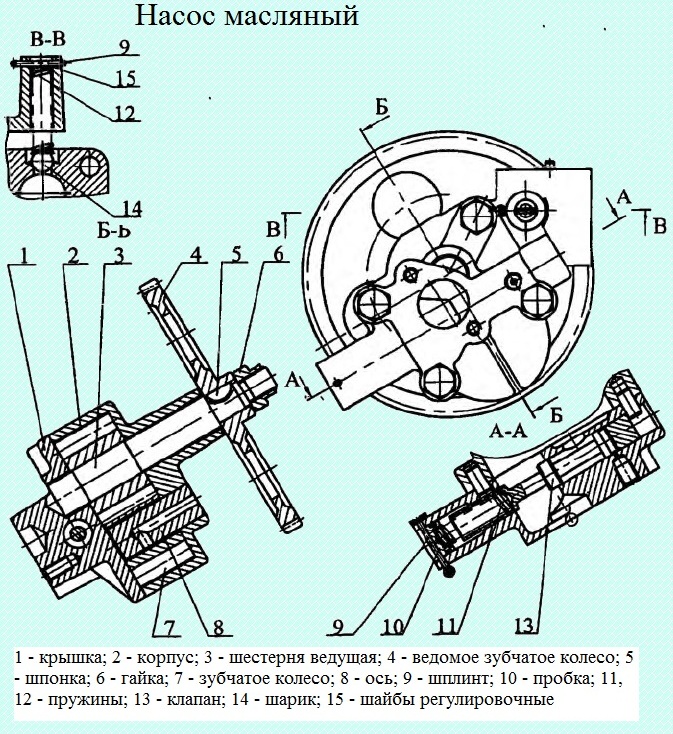

Масляный насос (см. рисунок) закреплен на нижней плоскости блока цилиндров.

Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125.

Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0,15-0,35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Н.м (5-7 кгс.м).

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1 и шестерни.

В крышке расположен клапан смазочной системы 13, с пружиной 11. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб.

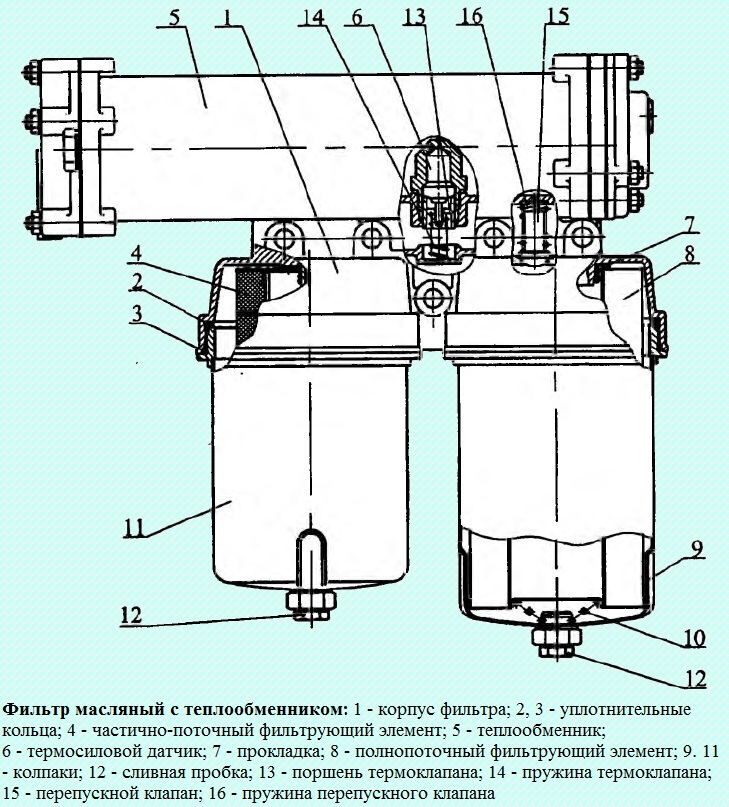

Масляный фильтр (см. рисунок) закреплен на правой стороне блока цилиндров и состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полнопоточный 8 и частично-поточный 4 фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термоклапан включения водомасляного теплообменника.

Очистка масла в фильтре комбинированная.

Через полнопоточный фильтроэлемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм.

Через частично — поточный фильтроэлемент 4 проходит 3-5 л/мин. где удаляются примеси размерами более 5 мкм.

Из частично-паточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Масляный картер штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления картера 8 — 17,8 Нм (0,8 — 1,8 кгс.м).

Термоклапан включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6.

При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель.

При достижении температуры масла (95+2) °С омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13.

При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник.

При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

Водомасляный теплообменник (рис. Фильтр масляный с теплообменником) установлен на масляном фильтре, кожухотрубного типа, сборный.

Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи — масло.

Со стороны масла трубки имеют оребрение в виде охлаждающих пластин.

Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

На двигатели 740.11-240, 740.13-260 и 740.14-300 устанавливаются два типа теплообменников:

— 740.11-1013200 на двигатель 740.11-240,

— 740.20-1013200 на двигатели 740.13-260 и 740.14-300, которые отличаются длиной.

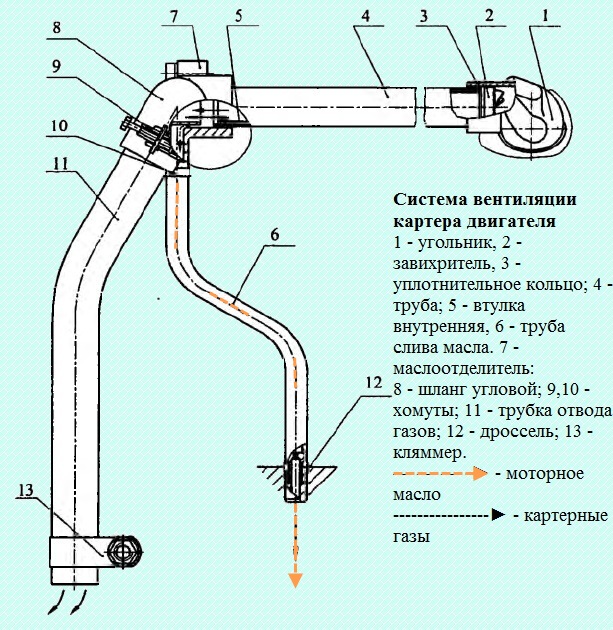

Система вентиляции картера (см. рисунок) открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2.

При работе двигателя картерные газы, проходя через завихритель 2, получают винтовое движение.

За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер.

Очищенные картерные газы удаляются в атмосферу.

Возможные неисправности системы смазки дизеля и способы устранения

Неисправность

Повышенный расход масла

— Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

— Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

— Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

— Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

Понижение давления масла в смазочной системе

— Низкий уровень масла в масляном картере.

Проверить и при необходимости долить масло до отметки «В»

— Неисправность приборов контроля давления

Убедиться в исправности приборов

— Применение масла не соответствующей вязкости

Заменить масло на соответствующее химмотологической карте.

— Загрязнение фильтрующих элементов масляного фильтра

Заменить фильтрующие элементы.

— Нарушение регулировки или заедание предохранительного клапана или клапана смазочной системы

Проверить клапаны и устранить заедание, при необходимости отрегулировать или заменить неисправные детали.

— Засорение заборника масляного насоса

— Попадание охлаждающей жидкости в масло

Проверить герметичность водяной полости, уплотнение гильз цилиндров, герметичность водомасляного теплообменника, неисправные детали заменить.

— Утечки масла в местах соединений и масляных магистралях смазочной системы

Проверить состояние технологических заглушек, пробок, затяжку крепежных деталей в местах соединений, состояние уплотнительных колец и прокладок

— Нарушение работоспособности масляного насоса

Снять насос и на специальном стенде проверить работоспособность.

— Недопустимое возрастание зазора в подшипниках коленвала и распредвала

Произвести ремонт двигателя.

Загорание сигнализатора аварийной температуры масла

— Неисправность датчика аварийной температуры масла

Убедиться в исправности датчика, при необходимости заменить.

— Заедание термоклапана включения теплообменника, неисправность термосилового датчика

Проверить работу термоклапана включения теплообменника, при необходимости устранить заедания или заменить датчик.

— Засорение трубок или загрязнение охлаждающих пластин

Проверить водомасляный теплообменник на предмет засорения трубок и загрязнения охлаждающих пластин, при необходимости промыть или заменить теплообменник.

Повышение давления масла в смазочной системе

Заменить масло на соответствующее химмотологической карте

— Нарушение герметичности линии управляющего сигнала соединяющей главную масляную магистраль с насосом или ее засорение

Проверить трубу подвода масла к насосу, затяжку болтов крепления, наличие отверстия в крышке

— Заедание или нарушение регулировки клапана смазочной системы.

Проверить клапан и устранить заедание, при необходимости заменить неисправные детали.

Ремонт элементов масляной системы

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

— снимите всасывающую трубку 4 (рис.) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

— выверните болты крепления масляного насоса 1, снимите насос;

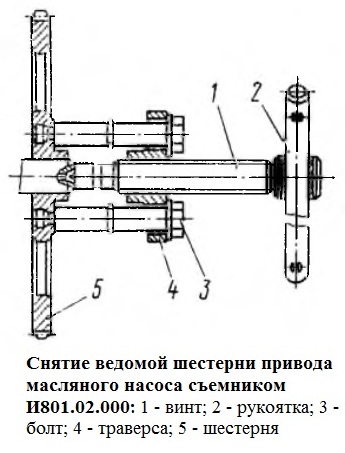

— снимите шестерню масляного насоса съемником И80 1.02.000 (рис.), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в торец вала.

Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

— выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

— замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней. При необходимости замените изношенные детали;

— при сборке насоса не допускайте повторное использование отгибных шайб.

После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

— испытайте насос на стенде с использованием масла М10Г2К или М10ДМ.

При частоте вращения валика 2800 — 60 мин -1 и разрежении на всасывании 12-15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35 — 0,40 МПа;

— отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 — 0,45 МПа.

Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину.

При несоответствии давления-начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

Болты крепления масляного насоса 49,0 — 68,6 (5 — 7)

Болты крепления крышки 39,2 — 54,9 (4 — 5,6)

Болты крепления трубки к насосу 19,6-24,5 (2-2,5)

Колпаки масляного фильтра 49,0- 58,8 (5 — 6)

Пробка термоклапана фильтра 47,0- 58,8 (4,8 — 6)

Сливные пробки колпаков 24,5-39,2 (2,5-4,0)

Болты крепления масляного фильтра 88,2-112,6 (9,0-12,5)

Гайка крепления ведомой шестерни привода масляного насоса 98,1-117,6 (10-12)

Размеры деталей и допустимый износ, мм

Диаметр шестерен 55,44 — 55,47

Допустимый диаметр шестерен 55,4

Радиальный зазор между зубьями шестерен и стенкой корпуса 0,130-0,206

Допустимый радиальный зазор 0,25

Высота шестерен 34,913 -34,975

Допустимая высота шестерен 34,900

Глубина колодца 35,050-35,089

Допустимый торцевой зазор 0,2

Диаметр шеек валика 19,920 — 19,899

Допустимый диаметр шеек 19,85

Диаметр втулок в корпусе под шейки валика 19,98-19,959

Допустимый диаметр втулок 20,10

Допустимый диаметр оси 19,85

Диаметр втулок ведомой шестерни 20,040-20,073

Допустимый диаметр втулок 20,080

Диаметр плунжера клапана 15,968-15,941

Допустимый диаметр плунжера 15,92

Диаметр отверстия в крышке под клапан 16,000-16,027

Усилие пружины клапана сжатой до размера 44 мм, Н 60-74

Для разборки, сборки и проверки фильтра масляного:

— слейте охлаждающую жидкость из системы охлаждения двигателя;

— выверните сливные пробки с колпаков и слейте масло из фильтра;

— отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

— выверните пять болтов крепления и снимите фильтр с теплообменником;

— отверните гайки и отсоедините теплообменник от фильтра;

— выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении замените;

— собранный фильтр проверьте на герметичность сжатым воздухом 490 кПа в воде;

— проверьте давление начала открытия перепускного клапана, которое должно быть 0,147-0,216 МПа;

— проверьте работоспособность термоклапана включения теплообменника.

При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении 0,147 кПа и не более 5 л/мин при температуре 100-110 °С.

При необходимости замените термосиловой датчик ТС 103-1306090-30.

Для разборки, сборки и проверки работы водомасляного теплообменника:

— установите заглушки на фланцы подвода масла и опрессуйте масляную полость давлением 0,79-0,83 МПа в воде, при обнаружении негерметичности снимите подводящий и отводящий коллекторы теплообменника и выньте сердцевину из корпуса, замените уплотнительные кольца или, при повреждении трубок сердцевину.

Источник статьи: http://autoruk.ru/kamaz/dizel/konstruktsiya-maslyanoj-sistemy-dizelya-kamaz-740-11-240