Торцевое уплотнение вала насоса

Торцевое уплотнение вала насоса предназначено для разделения пространств с различными давлениями, рабочими средами и температурами. Уплотнения для насосов предотвращают, например, проникновение посторонних частиц в рабочую среду или утечку смазки из корпуса.

В последние годы в связи с ростом давления, температуры и скорости скольжения чрезмерно повысились требования надежности прежде всего к данному типу уплотнений. Это вызвано также применением новых химических соединений, облучением, которое влияет на свойства многих материалов, изменяющих срок их службы.

Содержание статьи

Торцевые уплотнения монтируются на все современные типы насосов: центробежные, фекальные, поверхностные, погружные, насосные станции и т.д.

Герметизируемые жидкости и газы могут быть самыми разнообразными, например: жидкий кислород, высоконагретый водород, пивное сусло, растворы красителей, различные кислоты, щелочи, асфальт, какао-паста и другое. Чтобы уплотнение насоса отвечало всем необходимым требованиям необходимо использовать коррозионно-стойкие, прочные и теплостойкие материалы.

Однако при этом следует обратить внимание на то, что достижение предельных параметров возможно часто только в случае применения специальных конструкций и вспомогательных приспособлений.

При определении геометрических размеров и конструкции уплотнения необходимо учитывать шесть взаимосвязанных между собой факторов.

Торцевые уплотнения для насосов должны отвечать следующим требованиям:

К сожалению не все эти требования возможно реализовать в одной конкретной конструкции, поэтому каждое уплотнение является результатом компромиссного решения, которое должно учитывать эксплуатационные факторы и соотношения между ними.

Принцип работы.

Принцип работы торцевого уплотнения можно рассмотреть на примере общей схемы изображенной на рисунке.

Здесь резиновый сильфон выполняет не только функцию радиального уплотнительного элемента, но и пружины. Уплотнение может быть смонтировано и сконструировано таким образом, что нагрузка на уплотнительные поверхности может передаваться, например, только через пружины или манжеты. Однако недостатком такого уплотнения является то, что оно может работать только в очень узком диапазоне давлений, поскольку при повышенном внутреннем давлении уплотнительные поверхности расходятся.

Параметры уплотнений

При рассмотрении конструкции торцевого уплотнения центробежного насоса было установлено, что эффективность его работы зависит геометрических размеров и схемы компоновки. Кроме того, существенное влияние на утечку, потери на трение, надежность и долговечность, оказывают следующие факторы:

Типы торцевых уплотнений

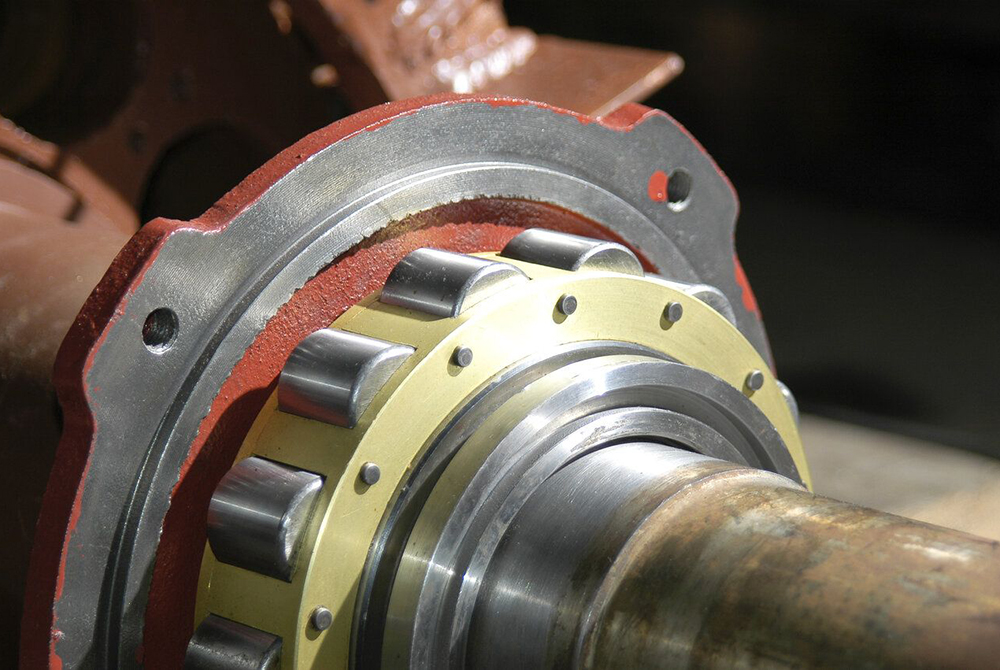

Торцевое уплотнение вала насоса обеспечивает упругогерметичное соединение между вращающейся и неподвижной торцевыми поверхностями.

Исходя из конструктивных особенностей подвижная в осевом направлении часть уплотнения, находящаяся внутри уплотняемой полости, может вращаться (рисунок а) или быть неподвижной (рисунок б).

При внутреннем расположении неподвижного в осевом направлении контркольца, которое в свою очередь может вращаться или быть неподвижным, уплотняемая часть запирается в направлении падения давления.

При наружном расположении контркольца уплотняемая полость запирается невращающейся (рисунок в) или вращающейся (рисунок г) подвижной в осевом направлении частью торцевого уплотнения для насосов.

Несмотря на то, что уплотнения с невращающейся подвижной в осевом направлении частью вследствие меньшей силы инерции и малых потерь на трение выгодны при высокой частоте вращения или большой вязкости среды, в торцевом уплотнении с вращающейся частью условия отвода тепла более благоприятные.

Кроме того выбор типа торцевого уплотнения зависит от перепада температур в радиальном направлении от диаметра, или наоборот, от направления действия центробежной силы, создающей давление, прочности материалов трущейся пары, конструктивных факторов, возможности быстрой замены или легкости контроля. Другими словами все представленные на рисунках варианты торцевого уплотнения вала насоса находят своё применение.

В общем случае уплотнители в зависимости от конструкции бывают:

Кроме того конструктивно и в зависимости от установки кроме одинарных существуют и двойные торцевые уплотнения.

Самая распространенная схема. Такая установка используется, если не требуется полной герметичности и рабочая температура в пределе +95…+140°С.

Утечки мизерные, но все же существуют. Для воды и неагрессивных жидкостей это не критично, но если требуется перекачка химически активных или даже ядовитых жидкостей, то и небольшие утечки, могут привести к скаплению в помещении опасных паров этих жидкостей.

Для того, чтобы этого избежать, используют двойное уплотнение торцевое.

Двойное торцевое уплотнение насоса

Двойное торцевое уплотнение по схеме «спина к спине»

Этот вариант компоновки применяется при перекачивании взрывоопасных или ядовитых жидкостей, утечки паров которых не допустимы. Для работы этого узла требуется подвод затворной жидкости, давление которой должно быть больше давление перекачиваемой насосом среды.

Уплотнения этого типа могут работать до температуры +140…+200°С.

Двойное торцевое уплотнение по схеме «тендем».

Используется, когда подвод затворной жидкости к узлу уплотнения извне невозможен. Для работы такого узла необходимо изготовление автономного бачка с жидкостью для охлаждения. Уплотнения этого типа могут работать с температурами до +140°С.

Наиболее простая конструкция изображена на рисунке далее.

Схема торцевого уплотнения

В общем случае торцевое уплотнение состоит из неподвижного и вращающегося уплотнительных элементов. В отличие от сальникового уплотнения в этом случае геометрические параметры уплотнительной поверхности можно выполнить более точно и с меньшими затратами, не изнашивается поверхность вала или его вкладыша. Для компенсации нарушения параллельности поверхностей уплотнительных колец, вызванного термическим удлинением деталей и узлов уплотнения, а также износом этих поверхностей, необходимо иметь по меньшей мере одну упругую деталь, такую как мембрана, сильфон, эластичная резиновая фасонная деталь или, в данном случае, пружина поз.4.

Замена и стоимость

Замена уплотнения должна выполняться квалифицированным специалистом. Если по ряду причин вызвать специалиста нет возможности, то замену уплотнения выполняют самостоятельно.

Этапы замены уплотнения:

1 Отключить питание насоса

2 Слить рабочую среду. Убедиться, что в системе нет давления.

3 Снять защитный кожух

4 Демонтировать поврежденный узел

5 Руководствуясь инструкции по монтажу установить новое уплотнение.

6 Собрать насосный агрегат в обратном порядке согласно руководству по эксплуатации.

Стоимость торцевого уплотнения в среднем составляет около 400 руб. для обычного бытового насоса. Для замены торцевого уплотнения в профессиональном оборудовании придется отдать около 2000 руб.

Видео по теме

До широкого распространения торцев большой популярностью пользовались сальниковые уплотнения. Сальник в насосе это конструктивно шнур, пропитанный графитом или фторопластом, который укладывается в канавку вокруг вала и зажимается каким-либо способом.

Несмотря на невысокую стоимость, которой характеризуется набивной сальник, торцевое уплотнение для насоса, обеспечивающее лучшую герметичность и имеющее повышенную надежность и долговечность, всё больше применяется в центробежных агрегатах.

Источник статьи: http://www.nektonnasos.ru/article/ustrojstvo/torcevor-uplotnenie/

Смазки для насосного оборудования

Смазки для насосного оборудования обеспечивают надежную и длительную работу техники без сбоев и являются эффективным средством при решении проблем, связанных с эксплуатацией и обслуживанием устройств. Назначение насосных смазок – минимизация трения между элементами, уменьшение износа, охлаждение трущихся деталей и создание уплотнения между компонентами. Выбор состава зависит от разновидности промышленных насосов, особенностей работы, конструкции, типа подшипников, минимальной и максимальной нагрузки, а также вида перегоняемого вещества.

Виды промышленных насосов

Насосы задействованы в различных отраслях промышленности. Оборудование используется для напорного перемещения, нагнетания, всасывания, сжатия, разрежения жидкости или газа в результате передачи перегоняемому веществу потенциальной или кинетической энергии.

По принципу действия падающего элемента устройства делятся на несколько групп:

- Роторные – функционируют по принципу вытеснения. Вращающие поршни или винты формируют в цилиндре рабочие полости, наибольших размеров для всасывания и наименьших для напора.

- Возвратно-поступательные – перегон веществ посредством осевого движения поршня или мембраны в цилиндре, который соединяется с подводящими и напорными трубами с помощью всасывающего и нагнетательного элемента.

- Динамические – вращающиеся колеса передают кинетическую энергию к перекачиваемой среде (жидкости или газу), которая в диффузоре или спирали преобразовывается в энергию давления.

- Специальные – небольшие приборы, в которых не предусмотрен традиционный вращающийся или движущийся вдоль оси рабочий элемент.

В процессе эксплуатации в насосном оборудовании могут возникать различные проблемы. Например, сильный шум или вибрация, скачкообразные движения, заедание, деформация и разрушение уплотнителей, коррозия, снижение производительности, вытекание смазки из узлов трения, коррозия и т.д. Большинство неполадок можно избежать (либо минимизировать вероятность их появления) при своевременном и правильном техническом обслуживании. Обязательный элемент ТО – грамотный подбор и использование смазочных материалов, которые полностью отвечают условиям работы конкретного узла техники.

Обязательному смазыванию подлежат следующие детали:

- направляющие скольжения;

- подшипники;

- резьбовые соединения;

- электрические контакты;

- прокладки и уплотнители.

Классификация смазок

Все существующие смазочные материалы классифицируются по консистенции, составу и области применения. По консистенции смеси делятся на:

В каждой разновидности содержится определенный процент масла, загустителя, примесей и присадок для улучшения свойств вещества. Пластичные смеси чаще всего применяются в автомобильной технике, твердые используются для качественного уплотнения и защиты техники. Жидкие смазки – это моторные масла, которыми обрабатываются детали двигателей.

По назначению выделяют следующие составы:

- антифрикционные – используются для уменьшения трения между деталями и увеличения срока их службы;

- узкоспециализированные – разрабатываются с учетом специфики каждой отдельной отрасли;

- консервационные – применяются для длительной защиты компонентов оборудования;

- уплотнительные – нужны для улучшения герметизации зазоров резьбовых соединений, упрощения сборки и демонтажа конструкций.

Состав смазок разнообразный. Большинство разновидностей относятся к нефтяным и синтетическим смесям. Кроме них выделяют минеральные, мыльные, натриевые, углеводородные, литиевые, бариевые, неорганические и органические смазки. Каждое вещество предназначено для конкретных механизмов и под определенные цели использования.

Разновидности для насосов

Для каждого узла предусмотрены отдельные разновидности смазок. Например, для обработки подшипников используются жидкие масла, получаемые в процессе переработки нефти, а также густые консистентные составы. Сорта жидких масел различаются между собой показателями вязкости, рабочей температурой, весом и маслянистостью. Густые смеси состоят из минерального масла и загустителей. Все разновидности веществ относятся к одному из действующих стандартов, который определяет их качество и ключевые свойства.

Подшипники

Подшипники роторных насосов смазываются антифрикционными силиконовыми и эфирными составами, обладающие следующими свойствами:

- термостойкость – сохраняют все свойства при воздействии высоких температур;

- морозостойкость – могут использоваться при отрицательной температуре;

- химически стойкие – не позволяют обработанным компонентам взаимодействовать с кислородом, что предотвращает появление коррозии;

Возможно применение и литиевых составов – пластичных смазок, получаемых путем загущения нефтяных масел литиевым мылом 12-оксистеариновой кислоты. Вещество обладает усиленной адгезией и антифреттинговыми свойствами для продолжительного смазывания высоконагруженных скоростных узлов.

Кроме них используются синтетические (ПАО) смеси – материалы, получаемые в процессе химического синтеза углеводородов. Такие составы обладают более широкими вязкостно-температурными характеристиками, устойчивы к окислительным процессам и инертны к каучуковым уплотнителям.

Для обработки подшипников динамических насосов, кроме силиконовых, эфирных, синтетических и литиевых пластичных смазок, используются полусинтетические (ПАО) смеси, отличающиеся широким диапазоном рабочих температур.

Направляющие скольжения

Узел отличается разнородностью материалов, образующих пары трения. Использование веществ без учета данной особенности приводит к разрушению пластиковых и эластомерных компонентов, нарушению герметичности, снижению производительности или к поломке всего механизма. Для обработки узла применяются синтетические силиконовые и литиевые термостойкие пластичные смазки.

Резьбовые соединения, посадки и уплотнители

В процессе обслуживания промышленных насосов возникают проблемы с монтажом и демонтажем компонентов, соединенных посадкой, а также уплотнителей и резьбовых соединений. Смеси для снятия и установки отдельных деталей должны препятствовать их повреждению и разрушению, сокращать сроки выполнения монтажных операций и упрощать процесс последующего обслуживания техники.

Резьбовые соединения обрабатываются антикоррозийными силиконовыми пластичными и углеводородными смесями. Для сборочных операций и посадок оптимально подходят сборочные, смазочные и резьбовые пасты с антикоррозийными свойствами, созданные на основе твердых составов и минерального масла. Металлические уплотнители смазываются веществами, обеспечивающие повышенную герметичность, защиту от фреттинг-коррозии и прикипания. Эластомерные уплотнители обрабатываются веществами, повышающие герметичность, продлевающие срок службы прокладок и облегчающие монтаж и демонтаж.

Электрические контакты

Для обеспечения надежного контакта в электротехнических соединениях, а также защиты от внешних воздействий используются электропроводные резьбовые составы, созданные на основе твердых смазок мелкодисперсного металлического порошка и минерального масла. Кроме них используется силиконовые материалы с термо,- водо,- и химической стойкостью для герметизации и электроизоляции контактов.

Основные производители

Рынок смазочных материалов для промышленных насосов представлен несколькими брендами.

пластичные силиконовые литиевые смазки, масла, пасты, антифрикционные покрытия, дисперсии с термо,- водо,- и химической стойкостью

водостойкие составы, силиконовые, литиевые многоцелевые смазки и защитные покрытия

пластичные, консистентные составы, синтетические масла и одноточечные лубрикаторы

Источник статьи: http://smazki.guru/12_smazki_dlya_nasosnogo_oborudovaniya.html