Манжеты гидроцилиндра, как поменять

Манжеты для гидроцилиндров применяется в качестве уплотнения зазоров между штоком, плунжером, поршнем и цилиндром. Они предназначены для предотвращения повышенного расхода масла (гидравлической жидкости) и попадания загрязнений внутрь цилиндра.

Манжеты воротниковые для цилиндров бывают двух видов: штоковые и поршневые. Изготавливаться могут из резины, полиуретана. Основными причинами износа манжет является различные повреждения и царапины штоков и поршней, что влечёт за собой истирание уплотнительных элементов, в том числе и манжет.

Этапы замены манжет

Резиновые манжеты на гидравлических цилиндрах меняются в несколько довольно простых этапов.

- Сначала на цилиндре вытаскивается шпонка. Она идёт по всему диаметру цилиндра. Как правило, от неё торчит небольшой хвостик со стороны штока, что облегчает её снятие.

- Далее следует удалить загрязнения, образовавшиеся на штоке, не задев его, чтобы не поцарапать поверхность.

- После этого манжету можно снимать. При повреждённом штоке может потребоваться профессиональное оборудование для съёма для того, чтобы не нанести вред самому штоку.

- Теперь можно установить новые манжеты. Их конструкция приспособлена для установки в узлы механизмов. При установке не требуется больших усилий, так как резина или полиуретан, из которого манжеты изготавливаются, имеют меньшую плотность, чем материалы поверхностей, на которые они крепятся.

Данный процесс зачастую требует большого внимания к штоку или поршню, чтобы не нанести царапины или задиры на них. Также могут потребоваться специальные инструменты.

Компания ООО «Гидротехтрейд» обладает необходимой материально-технической базой для ремонта, замены и изготовления уплотнений по образцу. Наш опытный персонал способен справиться с задачей любой сложности в краткие сроки. Мы также предоставляем длительные гарантии на оказанные нами услуги.

Горячая линия (ремонт, комплектующие): +7 (495) 660-04-23

РЕМОНТ И ОБСЛУЖИВАНИЕ

ЛЮБОЙ ГИДРАВЛИКИ

Источник статьи: http://www.hydrott.ru/manzhety-gidrocilindra-kak-pomenyat/

Как заменить манжеты гидроцилиндра

Манжеты используются в гидроцилиндрах для уплотнения пустот между штоками, плунжерами, поршнями и цилиндрами. С их помощью можно нормализовать расход масла или другую гидравлическую жидкость. Манжеты не пропускают внутрь устройства загрязнения.

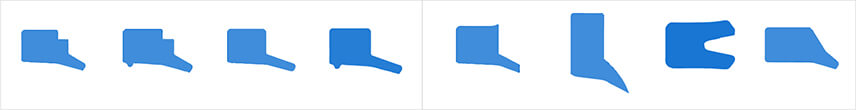

Среди воротниковых манжет выделяют следующие формы:

Материалом для них служит резина или полиуретан.

К основным причинам, приводящим к неисправности манжет, относятся:

- механические повреждения;

- царапины.

Они приводят к истиранию уплотнительных элементов и необходимости их замены.

Основные шаги в замене манжет

Чтобы заменить испорченную манжету в цилиндре, необходимо:

- Во-первых, извлечь шпонку из цилиндра. Она располагается по всему радиусу устройства. Для простоты и удобства этого процесса сбоку в шпонке предусмотрена веревочка для захвата со стороны штока.

- Во-вторых, необходимо очистить шток от налипшей грязи. Делать это необходимо очень аккуратно, чтобы не повредить его поверхность.

- В-третьих, снять саму манжету. Нужно внимательно осмотреть шток. Если он поврежден, то может потребоваться помощь профессионалов и специального оборудования.

- В-четвертых, можно приступать к установке новых манжет. Они сделаны так, чтобы сразу устанавливаться в узлы механизмов. Их замена не требует больших усилий. Материал манжеты (резина или полиуретан) более мягкий, чем материал поверхности крепления. За счет разности плотности установка проходит легко.

Процесс замены можно осуществить и самостоятельно. Необходимо оценивать состояние штока или поршня. Их повреждения могут привести к необходимости обращения к специалистам или использования профессионального оборудования.

Источник статьи: http://hydrosteel.by/stati/how-to-replace-hydraulic-cylinder-cuffs.html

У плотнения гидроцилиндров

Гидроцилиндры по принципу функционирования достаточно похожи на пневмоцилиндры. Существенным отличием между этими устройствами является способ получения энергии для передвижения штока. Если в пневматических цилиндрах эту энергию обеспечивает сжатый воздух, то в гидравлических цилиндрах за силовые потоки отвечают различные жидкости, проходящие под высоким давлением. Для того, чтобы избежать протекания рабочей среды и обеспечить герметичность данных устройств, конструкционно предусмотрены следующие уплотнения гидроцилиндров:

Наличие тех или иных уплотнений гидроцилиндра в конструкции зависит от его устройства и назначения. Например, уплотнения гидроцилиндра набивкой в последнее время применяют преимущественно только лишь в таких механизмах, которые функционируют при высоких рабочих температурах, доходящих до +450°С, а также рабочем давлении не более 90 МПА и различных агрессивныхрабочих средах. Подобные эксплуатационные условия встречаются достаточно редко. В основном они имеются только в узконаправленных промышленных производственных отраслях.

Собственно, уплотнение гидроцилиндров набивкой характерно тем, что при монтаже таких уплотнений в гидравлическом цилиндре возникает контактное давление, которое значительно превышает давление самой набивки. В то же время, уплотнение гидроцилиндров с помощью резиновых уплотнительных колец, гидравлических манжет, грязесъемников, направляющих колец, а также комбинированных уплотнений поршня и штока характерно тем, что при их монтаже возникает только начальное контактное давление, которое возрастет в дальнейшем под давлением жидкости.

Кроме того, все уплотнения гидроцилиндра подразделяются на следующие две категории:

- Уплотнение неподвижных соединений гидроцилиндра

- Уплотнения подвижных соединений гидроцилиндра

При этом неподвижные соединения, в свою очередь, делятся еще на две отдельные группы. К первой из них относятся уплотнения неподвижных неразъемных соединений. Их монтаж в основном выполняется при помощи сварки. А вот во вторую группу входят уже уплотнения неподвижных разъемных соединений. Как правило, для этих целей преимущественно используют резиновые уплотнительные кольца круглого сечения ГОСТ 9833-73, но также применяют резиновые кольца прямоугольного (квадратного) сечения ГОСТ 15180-86, и х-образные резиноые кольца.

Грязесъемник для уплотнения гидроцилиндров

Грязесъемник имеет довольно-таки нарицательное название. Данный вид уплотнений для гидроцилиндра в буквальном смысле снимает всю грязь, которая попадает снаружи на шток. Кроме того, он защищает систему от попадания пыли или других инородных веществ. Такие характеристики ему позволяет обеспечить специальная кромка. Кстати говоря, в зависимости от конкретного типа гидроцилиндра для уплотнения могут использоваться грязесъемники с различными типами исполнения. Например, особо востребованы следующие разновидности:

- Грязесъемник

- Грязесъемник внешний

- Грязесъемник с внешней кромкой

- Грязесъемник с внешней кромкой для эксплуатации в тяжелых условиях

- Грязесъемник с дополнительным выступом

- Грязесъемник двухстороннего действия

- Грязесъемник двухстороннего действия с дополнительным выступом

- Грязесъемник в металлическом каркасе

- Грязесъемник с внутренним металлическим каркасом

В зависимости от конструкционного исполнения и эксплуатационных условий, материалом для изготовления подобных гидравлических уплотнений могут стать следующие вещества:

- Полиуретан PU

- Политетрафторэтилен PTFE

- Нитрил-бутадиеновый каучук NBR

- Термопластичная полиэфирная смола TPE