Общее описание магистральных насосов НМ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Магистральная насосная предназначена для создания необходимого напора при перекачке нефти с заданной пропускной способностью, определяемого при гидравлическом расчете нефтепровода.

Магистральная насосная оснащается агрегатами типа НМ с двойными торцевыми уплотнениями, циклонной системой смазки и охлаждения уплотнений.

Подключение насосных агрегатов к технологическим трубопроводам осуществляется с помощью трубных компенсаторов.

Подключение трубопроводов вспомогательных систем (маслоснабжения, охлаждения, сбора утечек от торцевых уплотнений, трубопроводы пропарки торцевых уплотнений) к магистральным насосным агрегатам осуществляется через виброгасящие рукава системы ВКС.

Магистральные насосы применяют для перекачки нефти и нефтепродуктов по магистральным трубопроводам с кинематической вязкостью не более 3 см 2 /с, с механическими примесями не более 0,05 %, с температурой нефти до 90 0 С. Число рабочих центробежных насосов исходя из расчетного рабочего давления, характеристики насосов, характеристики перекачиваемой жидкости, а также режима перекачки.

Все НПС оборудуют однотипными насосами.

На каждой станции предусматривают один (два) резервных насоса, в том числе и при одном рабочем насосе.

В основной насосной размещены четыре магистральных насосов марки НМ 10000-210 (три рабочих, один резервный), с возможностью последовательного и параллельного подключения .

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

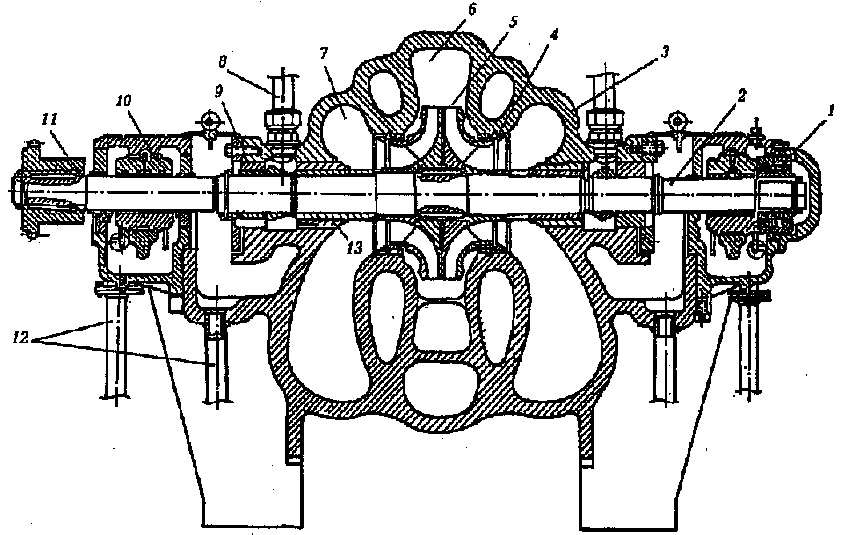

Рисунок 1. Разрез основного магистрального насоса типа НМ

Основным элементом центробежного насоса является рабочее колесо 5, где осуществляется передача энергии от двигателя к жидкости путем воздействия лопаток вращающего колеса. Корпус насоса 3 имеет спиральный подвод 7 и улиточный отвод 6. Корпус имеет горизонтальный разъем. Рабочее колесо насаживается на вал 2 с помощью шпонки. Важную роль в насосе играют уплотнения: 1) уплотнение рабочего колеса 4 щелевого типа и 2) концевое уплотнение вала торцевого типа 9.

Основными подшипниками являются подшипники скольжения 10; они непрерывно смазываются маслом под станционной системой смазки. Для восприятия осевых усилий устанавливается радиально-упорный подшипник 1. Под номером 13 изображены разделительные втулки.

При помощи труб 12 осуществляется отвод утечек из камер сбора утечек. Насос соединяют с двигателем при помощи зубчатой муфты 11.

Основным насосным оборудованием вновь строящихся и находящихся в эксплуатации нефтепроводов являются центробежные нефтяные магистральные и подпорные насосы. Магистральные насосы предназначены для транспортирования по магистральным трубопроводам нефти и нефтепродуктов температурой до 80° С, кинематической вязкостью не более 3 см 2 /сек, содержащих не более 0,05 об. % механических примесей.

Центробежные магистральные насосы типа НМ изготовляют по ГОСТ 12124-87. Магистральные нефтяные насосы по конструкции делятся на две группы: секционные и спиральные. Насосы с подачей до 1250 м 3 /ч — секционные многоступенчатые; с подачей 1250 м 3 /ч и выше — спиральные одноступенчатые. Подпорные нефтяные насосы, предназначенные для перекачивания нефти от емкостей к магистральным насосам, создают необходимый подпор для обеспечения бескавитационной работы магистральных насосов.

Подпорные насосы работают по параллельной схеме. Насосы — центробежные спиральные горизонтальные, состоят из корпуса, ротора, узлов торцовых уплотнений и подшипниковых опор. Корпус насоса литой; имеет горизонтальный разъем.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Всасывающий и напорный патрубки расположены горизонтально в нижней части корпуса, что позволяет разбирать насос без демонтажа основных трубопроводов. Ротор представляет собой самостоятельный узел; состоит из вала, рабочего колеса и втулок. Рабочее колесо — сварно-литое, двустороннего входа. Опорами ротора служат подшипники скольжения с принудительной смазкой. Концевые уплотнения ротора — торцового типа, рассчитанные на давление до 25 кг/см 2 .

Корпус насоса рассчитан на рабочее давление до 64 кг/см 2 , что обеспечивает возможность последовательного соединения трех одновременно работающих насосов на нефтеперекачивающей станции. Направление вращения ротора — по часовой стрелке, если смотреть со стороны электродвигателя. Привод насоса — от электродвигателя через зубчатую муфту. Насос и электродвигатель устанавливают на отдельных фундаментных рамах.

Для обеспечения взрывобезопасности электродвигатель отделяют от насоса стеной, в которой имеется проем размером 2000×1500 мм для возможности их соединения. Насосы оснащены системой автоматического управления, контроля, защиты и сигнализации.

Для магистральных насосов с подачей от 2500 до 10 000 м 3 /ч допускается применение сменных роторов на подачи 0,5 или 0,7 от номинальной, что обеспечивает более экономичную работу насосов на первых стадиях освоения нефтепроводов (при неполной их загрузке).

Источник статьи: http://mydocx.ru/3-28417.html

Таблица 1.3.- Технические характеристики насоса НМ10000 — 210

Допускаемый кавитационный запас , м

Предельное давление , кгс/см2

Утечка через одно концевое уплотнение ,л/ч

СПГУАП группа 4736 https://new.guap.ru

Давление в камере уплотнения ,кгс/см2

(длинна х ширина х высота) , мм

Уровень звука на опорном радиусе 3м ,

2.4. Устройство и принцип работы насосного агрегата НМ 10000 –210

Принцип действия насоса заключается в преобразовании механической энергии в гидравлическую за счёт взаимодействия жидкости с рабочими органами.

Насос НМ 10000-210 – центробежный горизонтальный с двухсторонним подводом жидкости к рабочему колесу и двухзавитковым спиральным отводом жидкости от рабочего колеса. Этот насос разработан специально для нефтяной промышленности и предназначен для транспортировки нефти и нефтепродуктов с температурой 268 – 353 К,

кинематической вязкостью до 3х10 — 4 м2/с , содержанием механических примесей до 0,06% по объёму с размером частиц до 0,2 мм.

Входной и напорный патрубки насоса , направленные в противоположные стороны от оси насоса , расположены в нижней части корпуса , что обеспечивает удобный доступ к ротору и внутренним деталям насоса без отсоединения патрубков от технологических трубопроводов .

СПГУАП группа 4736 https://new.guap.ru

Входной и напорный патрубки присоединяются к технологическим трубопроводам сваркой .

Базовой деталью насоса является корпус с горизонтальной плоскостью разъёма и лапами, расположенными в нижней части .

2.5. Корпус насоса Конструкция корпуса насоса зависит от трёх основных факторов:

давления, температуры и свойств перекачиваемой жидкости. Для нефтяных насосов наибольшее распространение получили корпуса с осевым разъёмом.

Большая часть современных магистральных насосов имеет корпус в виде спирали вокруг колеса , так называемый спиральный корпус .

Корпус спирального типа выполняется разъёмным по горизонтальной плоскости и состоит из двух половин: верхней (крышки корпуса) и нижней.

Такая конструкция позволяет легко и быстро разбирать насо , для чего достаточно снять верхнюю половину корпуса и поднять ротор ,

предварительно освободив его от подшипников , внутренние отверстия корпуса и отверстий под концевые уплотнения растачивают в собранном корпусе .

Наличие горизонтального разъёма позволяет производить разборку насоса без отсоединения трубопроводов.

в верхней части корпуса насоса имеется отверстие для выпуска воздуха при заполнении насоса перекачиваемой жидкостью, а в нижней – отверстие для слива при разборке насоса.

Корпуса современных насосов представляют собой стальные отливки сложной формы, в которых выполнены подводящие полости – подводы ,

отводы и переводные каналы .Корпус насоса выполнен из стали 25Л-|| или

20Л-|| . В нижней части корпуса расположены входной и напорный патрубки и опорные лапы .

СПГУАП группа 4736 https://new.guap.ru

Отливка корпусных деталей должна обеспечивать высокую точность геометрических размеров и чистоту поверхностей проточной части . Вся внутренняя полость корпуса насоса при работе заполнена перекачиваемой жидкостью и находится под давлением , поэтому механическая прочность корпуса проверяется гидравлическими испытаниями .

Корпуса современных магистральных насосов типа НМ рассчитаны на предельное рабочее давление 7,5 МПа.

Крышка корпуса крепится к нижней части шпильками ,

обеспечивающими контактное уплотняющее усилие по плоскости разъёма ,

которая уплотняется прокладкой толщиной 0,5 – 1 мм.

Для транспортировки насоса в крышке имеются специальные проушины в ребрах жёсткости или бобышки для рым – болтов.

2.6. Ротор насоса Ротор насоса – отдельная сборочная единица , определяющая

динамическую устойчивость работы насоса , его надёжность , долговечность

и экономичность Ротор насоса состоит из вала с насаженными на него рабочим колесом, защитными втулками , дистанционными кольцами и крепёжными деталями .

Вал предназначен для передачи момента вращения от электродвигателя к рабочему колесу, неподвижно закреплённому на валу при помощи шпонок

и установочных гаек. Правильная установка ротора в корпус в осевом направлении достигается подгонкой толщины дистанционного кольца . Ротор насоса центруется перемещением корпусов подшипников с помощью регулировочных валков , после чего корпуса подшипников штифтуются .

Опорами ротора являются подшипники скольжения с принудительной смазкой. Количество масла , подводимого к подшипникам регулируется с помощью дроссельных шайб , установленным на подводе масла к подшипникам . В случае аварийного отключения электроэнергии масло подаётся к шейкам вала смазочными кольцами .

СПГУАП группа 4736 https://new.guap.ru

Для восприятия остаточных неуравновешенных сил служит радиально-упорный сдвоенный шарикоподшипник с принудительной смазкой . Концевые уплотнения ротора механические , рассчитаны на рабочее давление 4,9 МПа .

Конструкция торцевого уплотнения допускает разборку и сборку насоса без демонтажа крышки насоса и корпусов подшипников .

Герметизация торцовых уплотнений обеспечивается плотным прилеганием неподвижного кольца к вращающемуся кольцу за счёт гидростатического давления жидкости .

Максимальный диаметр вала насоса выбирается в месте посадки рабочего колеса , а к концам диаметр вала ступенчато уменьшается .

Посадочные размеры вала обрабатываются по второму классу точности .

Валы нефтяных насосов изготовляют из сталей 40Х(ГОСТ 4543-71) и 30Х1(ГОСТ5632-72) .

Основной элемент ротора и насоса — рабочее колесо , в котором механическая энергия , получаемая от электродвигателя , преобразуется в гидравлическую энергию перекачиваемой жидкости .

На насосах НМ 10000-210 применяется рабочее колесо с двухсторонним входом которое выполняется цельнолитым и представляет собой как бы два колеса с односторонним входом , сложенные основными дисками . Это колесо имеет один основной и два передних диска .Основное достоинство таких рабочих колёс — их хорошая осевая уравновешенность .

Вращение от ротора электродвигателя к насосу передаётся с помощью зубчатой муфты с проставкой между внешними обоймами . При снятии проставки демонтаж зубчатой муфты и торцовых уплотнений обеспечивается без снятия крышки корпуса и электродвигателя .

Если в качестве привода используется двигатель в обычном исполнении , насос и двигатель устанавливаются в изолированных друг от друга помещениях . Помещения изолируются с помощью воздушной завесы ,

образующейся в щелевом зазоре между зубчатой втулкой электродвигателя и

Источник статьи: http://studfile.net/preview/16424456/page:2/

Ремонт рабочего колеса насоса НМ-10000-210

Центробежные насосы и их применение. Основные элементы центробежного насоса. Назначение, устройство и техническая характеристика насосов. Капитальный ремонт центробежных насосов типа «НМ». Указания по дефектации деталей. Обточка рабочего колеса.

Центробежные насосы широко применяются во всех отраслях, в том числе в нефтяной промышленности, для перекачки различных жидкостей. Их преимущества — простота конструкции и удобство в эксплуатации.

Центробежный насос относится к лопастным насосам, в которых жидкая среда перемещается через рабочее колесо от центра к периферии.

Центробежный насос состоит из рабочего колеса с изогнутыми лопастями и неподвижного корпуса спиральной формы, Рабочее колесо насажено на вал, вращение которого осуществляется непосредственно от привода (чаще всего электродвигателя).

В корпусе насоса имеются два патрубка для присоединения к всасывающему и нагнетательному трубопроводам. Отверстия в корпусе, через которые проходит вал колеса, имеют сальники для создания необходимой герметичности.

Для предотвращения перетекания жидкости внутри насоса между всасывающим патрубком и колесом устанавливается лабиринтное уплотнение.

Центробежный насос может работать только в том случае, когда его внутренняя полость заполнена перекачиваемой жидкостью.

Принцип действия центробежных насосов заключается в следующем. От вала насоса приводится в движение рабочее колесо, находящееся в корпусе. Колесо при своем вращении захватывает жидкость и благодаря развиваемой центробежной силе выбрасывает эту жидкость через направляющую (спиральную) камеру в нагнетательный трубопровод.

Уходящая жидкость освобождает занимаемое ею пространство в каналах на внутренней окружности рабочего колеса. Давление в этой области понижается, и туда устремляется жидкость из всасывающего трубопровода под действием разности давлений.

Разность давлений в резервуаре и на всасывании насоса должна быть достаточной, чтобы преодолеть давление столба жидкости, гидравлические и инерционные сопротивления во всасывающем трубопроводе.

Если жидкость забирается насосом из открытого резервуара, то всасывание жидкости центробежным насосом происходит под действием перепада давлений, равного разности атмосферного давления и давления на входе в рабочее колесо.

Основным элементом центробежного насоса является рабочее колесо, которое представляет собой, например, отливку из двух дисков, между которыми располагается от 4 до 12 рабочих лопастей. Иногда рабочие колеса выполняют открытыми без переднего диска. Рабочее колесо может быть также сварным, штампованным и фрезерованным.

Спиральный корпус (камера) служит для приема и направления жидкости, а также преобразования кинетической энергии жидкости (скорости), приобретенной от вращающегося рабочего колеса, в потенциальную энергию (давление).

В корпусе насоса устанавливаются опоры. Для подшипников, в которых вращается вал.

Центробежные насосы классифицируются следующим образом.

1. По числу рабочих колес: одноступенчатые (с одним рабочим колесом); многоступенчатые (с несколькими рабочими колесами). В многоступенчатых насосах жидкость подается через всасывающий патрубок к центру первого колеса, с периферии этого колеса к центру следующего колеса и т. д. Таким образом, давление жидкости последовательно повышается на каждом рабочем колесе. Число колес и многоступенчатых насосах может доходить до 10 — 16.

2. По развиваемому напору: низконапорные (до 50 — 60 м); средне-напорные(до 150 — 200 м); высоко-напорные (более 200 м).

3. По способу подвода жидкости к рабочему колесу: с односторонним подводом (всасыванием); с двусторонним подводом.

4. По расположению вала насоса: горизонтальные; вертикальные.

5. По способу разъема корпуса: с горизонтальным разъемом; с вертикальным разъемом.

6. По способу отвода жидкости из рабочего колеса в камеру: спиральные; секционные.

В спиральных насосах жидкость из рабочего колеса поступает в спиральный корпус и затем в .напорный трубопровод. В секционных насосах жидкость из рабочего колеса отводится через направляющий аппарат, который представляет собой неподвижное кольцо с лопастями.

7.По способу соединения с двигателем: соединяемые с двигателем через ускоритель; соединяемые с двигателем напрямую (через упругую муфту).

8. По назначению: для перекачки воды, нефти, холодных и горячих нефтепродуктов, сжиженных газов, масел, органических растворителей и др.; для транспортировки по магистральным трубопроводам нефти и нефтепродуктов.

К системам нефтеснабжения предъявляются особые требования, основными из которых являются: надежность и бесперебойность доставки нефти потребителям при безопасной и экономичной работе всех технологических сооружений.

Выполнение этих требований в полной мере возможно только при высоком уровне надежности оборудования. Центробежные насосы составляют основной вид нагнетательного оборудования для перекачки продукта по магистральным трубопроводам и применяются как на головных, так и на промежуточных НПС. Для обеспечения бесперебойной работы насосов необходимо периодично выявлять и устранять возможные дефекты узлов и деталей насосов.

1. Назначение, устройство и техническая характеристика насосов

Насосы применяются для перекачивания нефти с температурой от минус С до плюс С, с кинематической вязкостью до 3 см/сек, механическими примесями не более 0,2 мм и 0,05% по объему. Корпуса насосов рассчитаны на максимальное рабочее давление 64 кгс/см и допускают последовательную работу трех насосных агрегатов.

Для перекачки жидкостей на взрывоопасных и пожароопасных производствах и установках, насос должен быть укомплектован электродвигателем, исполненным во взрывозащитном корпусе.

Насосы нефтяные магистральные, центробежные одноступенчатые, с рабочим колесом двухстороннего входа и двухзавитковым спиральным отводом.

Корпус насоса — литой чугунный, с горизонтальной плоскостью разъема — является базовой деталью. Верхняя и нижняя части корпуса соединяются посредством шпилек с колпачковыми гайками. Горизонтальный разъем корпуса уплотняется паронитовой прокладкой толщиной 0,6 мм и по контуру закрывается специальными щитками для гашения струи нефти в случае пробоя прокладки по разъему. В нижнуй части корпуса отлиты лапы, для крепления насоса к фундаменту.

Ротор насоса представляет собой отдельную сборочную единицу и состоит из вала ( поковка сталь 40Х), рабочего колеса (сталь 25А), рубашек из нержавеющей стали, защитных втулок и других деталей, закрепленных на валу. Шейки вала, опирающейся на подшипники, подвергнуты поверхностной закалке для повышения износоустойчивости. Конец вала под зубчатую втулку конический, что облегчает снятие зубчатой втулки.

Рабочее колесо сварнолитое насаживается на вал плотной посадкой. Детали ротора на валу посажены на шпонки и закреплены гайками со стопорными шайбами.

Правильная установка ротора в корпусе насоса в осевом направлении обеспечивается подбором толщины дистанционного кольца.

Опорами ротора служат подшипники скольжения. Положение корпуса подшипника регулируется тремя установочными винтами. Установка подшипников должна обеспечивать концентричность расположения ротора относительно расточек уплотнений статора. В этом положении корпуса подшипников фиксируется штифтами. Смазка подшипников принудительная.

Смазочные кольца предназначены для смазки подшипников.

осевое усилие ротора воспринимается двумя радиально — упорными шарикоподшипниками. Комплект шарикоподшипников подбирается по наружному кольцу втулкой упорной и торцевой крышкой, Внутренние обоймы жестко зажимаются на валу гайкой.

Концевые уплотнения ротора — механические, торцевые, одинарные с трущейся парой графит — нержавеющая сталь разгруженного типа. Предварительное прижатие деталей трения создается с помощью восьми пружин. Конструкция торцевого уплотнения допускает разборку и сборку последнего без демонтажа крышки насоса и корпусов подшипников.

Маслоустановка нефтяного насосного агрегата предназначается для обеспечения смазки подшипников насоса и электродвигателя.

Электродвигатель и насос устанавливаются в изолированных друг от друга помещениях, так как электродвигатель выполнен не во взрывозащитном исполнении. Изолирование осуществляется с помощью воздушной завесы, образующейся в щелевом зазоре между зубчатой втулкой электродвигателя и воздушной камерой.

Соединение насоса с электродвигателем осуществляется с помощью зубчатой муфты с проставкой. Обоймы зубчатой муфты соединены с приставкой, призонными болтами и закрыты торцевыми крышками.

Насос снабжен вспомогательными трубопроводами подвода и отвода масла, трубопроводом отвода нефти, гидроразгрузки, отвода утечек из торцевых уплотнений. В насосе предусмотрены места для установки датчиков контроля его работы.

2.1 В объем капитального ремонта входят следующие основные работы:

— полная разборка насоса и уточнение ведомости дефектов;

— все работы текущего ремонта;

— осмотр и ремонт фундамента;

— ревизия и контроль элементов корпуса насоса;

— промывка и дефектация деталей насоса;

— замена всех прокладок и уплотнителей;

— проверка состояния контрольно — измерительных приборов( при необходимости ремонт и замена);

— сборка насоса с заменой деталей, вышедших из строя;

— испытания и контроль качества ремонта;

— пусковые, наладочные работы и сдача насоса в эксплуатацию.

Капитальный ремонт центробежных насосов типа “НМ” производится агрегатным методом (РД 39-30-48-78) и включает следующие виды работ:

а) вывод насосного агрегата в ремонт;

б) освобождение насоса от нефти;

г) полная разборка насоса на узлы:

— снятие торцевых уплотнений;

д) промывка линий утечек с отключением сигнализаторов утечек;

е) осмотр технического состояния внутренней полости корпуса насоса;

— установка нового или заранее отремонтированного и сбалансированного ротора в коплекте с муфтой сцепления в ЦБПО или БПО;

— установка и подготовка торцевых уплотнений;

— подготовка разъема корпуса насоса и вспомогательного оборудования;

з) ремонт фундамента насоса, при необходимости перезаливки анкерных болтов;

л) опрессовка насоса под рабочим давлением;

м) подготовка насоса к пуску и пробный пуск;

Источник статьи: http://stud.wiki/manufacture/3c0b65625a2ad78a4c53a88421216d37_0.html