Поршень от тепловоза 2тэ116

11.2. Конструкция основных сборочных единиц и деталей дизеля 1А-9ДГ-2 тепловоза 2ТЭ116

Поршень дизеля 1А-9ДГ-2 тепловоза 2ТЭ116

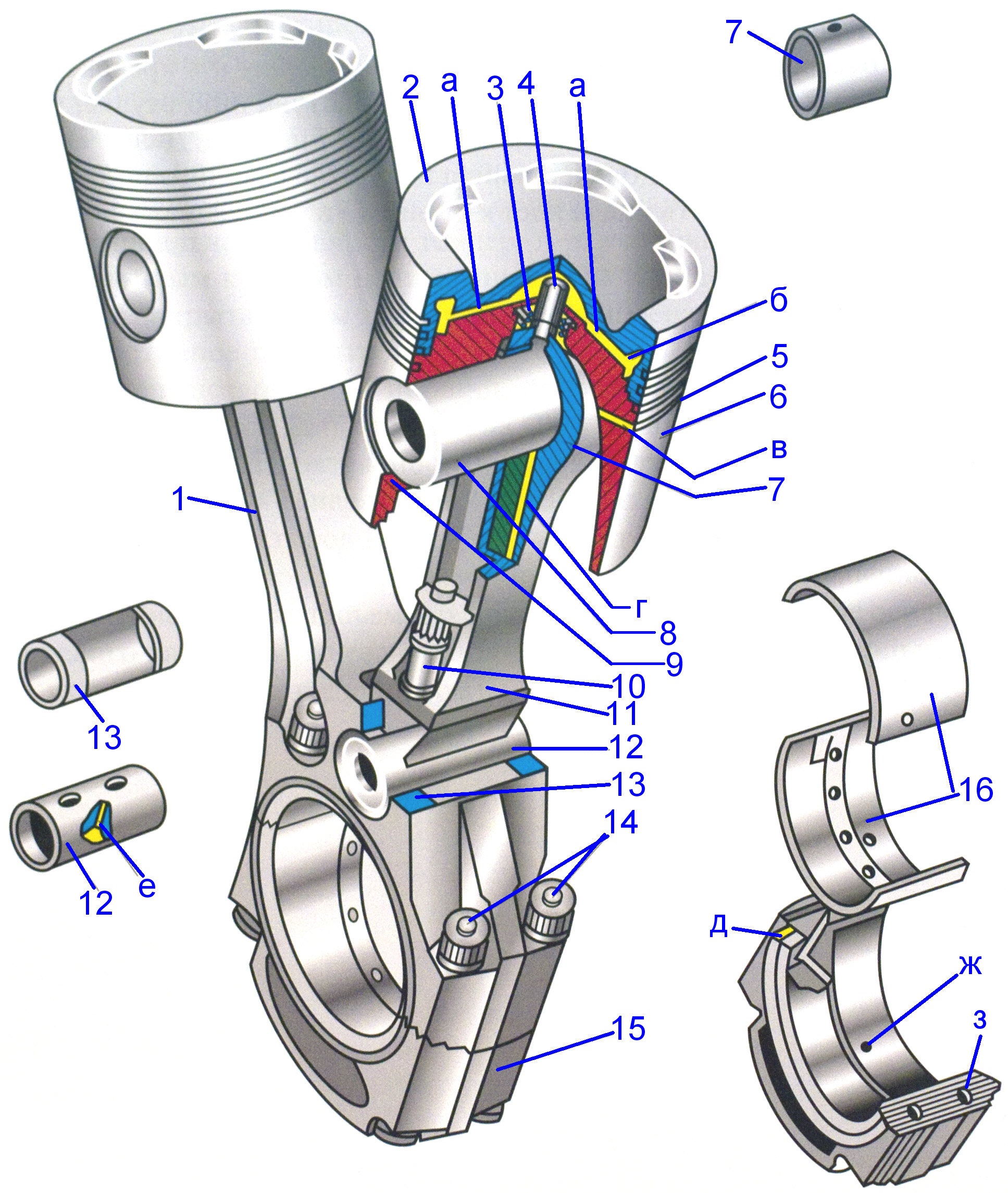

(рис. 17) имеет составную конструкцию. Он состоит из стальной головки 6 и алюминиевого тронка 11, скрепленных четырьмя шпильками 1 с гайками 17. Составная конструкция поршня позволяет применить для головки поршня сталь с необходимыми жаропрочными свойствами, для тронка—антифрикционный алюминиевый сплав и снизить массу поршня.

Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной 14 стакан 13 и далее по отверстиям Б в полость охлаждения А. Из полости охлаждения масло по каналам В стекает в картер дизеля. На режиме номинальной мощности температура головки над верхним компрессионным кольцом не превышает 443К (170 °С). Рабочая поверхность тронка покрыта слоем дисульфида молибдена (антифрикционное приработочное покрытие). В отверстия бобышек тронка установлен поршневой палец 3 плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами 4. Поршень имеет три компрессионных кольца 7 с односторонней трапецией, одно компрессионное прямоугольное (минутное) кольцо 8 и два маслосъемных кольца 9 и 15. Кольцо 9 снабжено пружинным расширителем (экспандером). Верхние три компрессионные кольца изготовлены из легированного высокопрочного чугуна и имеют хромированную рабочую поверхность.

Поршни дизель-генераторов 1А-9ДГ имели следующие основные отличия: все три компрессионных кольца имели трапециевидное сечение; два маслосъемных кольца были размещены выше оси поршневого кольца, верхнее кольцо было односкребковое, второе кольцо двухскребковое (с экспандером); ниже оси поршневого пальца маслосъемные кольца.

Усовершенствованные поршни, примененные на дизель-генераторах 1А-9ДГ-2, позволили на 40% уменьшить пропуск газов в картер, снизить загрязняемость масла и повысить срок его службы.

Рис 17. Поршень 1 — шпилька; 2 — втулка; 3 — палец, 4, 5 —

кольца стопорное и уплотнительное, 6 — головка поршня, 7 — кольцо компрессионное с односторонней трапецией, 8 — кольцо компрессионное (минутное), 9, 15— кольца маслосъемные (кольцо 9 с экспандером), 10— экспандер; 11— тронк, 12 — трубка, 13 — стакан, 14 — пружина; 16 — проволока, 17 — гайка; А — полость охлаждения, Б — отверстие для перетока масла; В — отверстие для слива масла из полости охлаждения

Источник статьи: http://www.sinref.ru/000_uchebniki/05300_transport_jd_teplovozi/130_teplovoz_2te116_izdanie2_filonov_1985/018.htm

Поршень от тепловоза 2тэ116

11.2. Конструкция основных сборочных единиц и деталей дизеля 1А-9ДГ-2 тепловоза 2ТЭ116

Шатунный механизм дизеля 1А-9ДГ-2 тепловоза 2ТЭ116

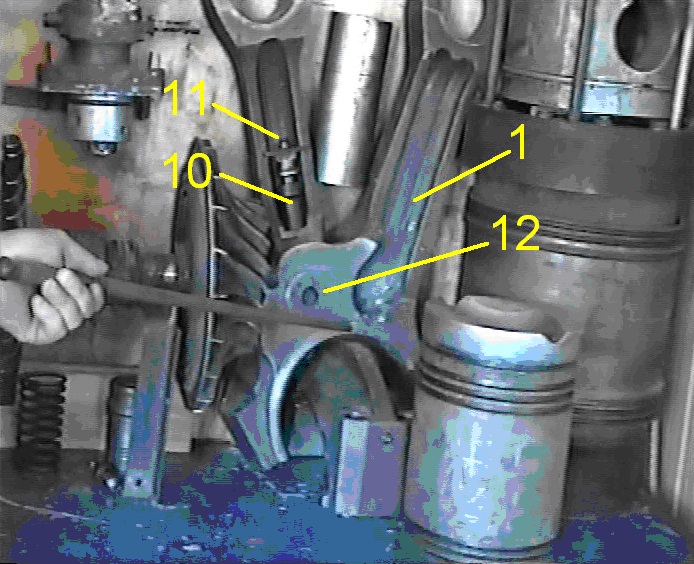

(рис. 16) состоит из главного 2 и прицепного 15 шатунов. Для повышения усталостной прочности поверхности шатунов и крышки дробенаклепываются. Шатуны соединены между собой пальцем 13, который устанавливается во втулке 12, запрессованной в проушине главного шатуна. Прицепной шатун крепится к пальцу 13 двумя болтами 16, которые стопорятся шайбами 17. В верхние головки обоих шатунов запрессованы стальные втулки 1 и 20, залитые свинцовистой бронзой. Для подачи масла к поршневому пальцу в средней части каждой втулки имеется канал с двумя отверстиями. Нижняя головка главного шатуна имеет съемную крышку 7, которая крепится к стержню четырьмя болтами 6.

Стык нижней головки и крышки 7 имеет зубцы Р треугольной формы, препятствующие поперечному смещению крышки. В нижнюю головку главного шатуна установлены верхний 11 и нижний 9 стальные тонкостенные вкладыши, залитые свинцовистой бронзой. На свинцовистую бронзу нанесено гальваническое покрытие из сплава олова, свинца и меди.

Вкладыши устанавливаются с иатягом, положение их фиксируется штифтами 8 и 10. Натяг вкладыша, измеренный в специальном приспособлении, выбит цифрами на торце вкладыша. Верхний и нижний вкладыши невзаимозаменяемы. В нижнем вкладыше в отличие от верхнего имеется канавка с отверстиями для перетока масла.

смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы коленчатого вала. По отверстиям Т в нижнем подшипнике и по каналу П в крышке 7 масло перетекает в канал нижней головки шатуна и по втулке 5, уплотненной кольцом 4,—в канал стержня главного шатуна. Далее часть масла поступает в продольный канал в стержне главного шатуна к втулке 1. Другая часть масла идет к втулке 12 и через отверстие в пальце 13 и по продольному каналу в стержне прицепного шатуна 15 — к втулке 20. Из втулок 1 к 20 через отверстия в заглушках 21 верхних головок шатунов масло поступает на охлаждение поршней.

Вкладыши имеют толщину 5,9 мм, диаметр расточки нижней головки под подшипники 202 мм. У дизель-генераторов 1А-9ДГ вкладыши имели толщину 4,9 мм, а диаметр расточки нижней головки 210 мм. Эти изменения и увеличение площади зубчатого стыка позволили повысить жесткость нижней головки шатуна у дизель-генераторов 1А-9ДГ-2.

Рис. 16. Шатунный механизм.

1, 20 — втулки верхних головок шатунов; 2, 15 — шатуны главный и прицепной; 3, 18 — гайки; 4 — кольцо уплотнительное; 5, 12 — втулки; в —

болт шатунный; 7 — крышка нижней головки шатунов; 8, 10 — штифты, 9, 11 — вкладыши нижний и верхний; 13 — палец прицепного шатуна; 14 — втулка проставочная; 16 — болт прицепного шатуна; 17 — шайба стопорная; 19 — шплинт; 21 — заглушка; Я —канал; Р — зубцы; Г —отверстие

Источник статьи: http://www.sinref.ru/000_uchebniki/05300_transport_jd_teplovozi/130_teplovoz_2te116_izdanie2_filonov_1985/017.htm

Поршень от тепловоза 2тэ116

Шатун передаёт усилие от поршня на кривошип коленчатого вала и вместе с ним преобразует возвратно – поступательное движение поршня во вращательное движение коленчатого вала. Шатунный механизм (рис.35) состоит из главного 1 и прицепного 11 шатунов. Для повышения усталостной прочности поверхности шатунов и крышки подвергаются дробенаклёпу.

Шатуны соединены между собой пальцем 12, который устанавливается во втулке 13, запрессованной в проушине главного шатуна. Прицепной шатун крепится к пальцу 12 двумя болтами 10, которые стопорятся шайбами.

В верхние головки обоих шатунов запрессованы стальные втулки 7, залитые свинцовистой бронзой. Для подачи масла к поршневому пальцу в средней части каждой втулки имеется канал с двумя отверстиями. Нижняя головка главного шатуна имеет съемную крышку 15, которая крепится к стержню четырьмя болтами 14.

Рис. 35 – Шатунно-поршневая группа

1 – главный шатун; 2 – поршень; 3 – пружина; 4 – стакан; 5 – маслосъемное

кольцо с экспандером; 6 – тронк; 7 – втулка верхней головки шатуна; 8 – палец; 9 – стопорное кольцо; 10 – болт прицепного шатуна; 11 – прицепной шатун; 12 – палец прицепного шатуна; 13 – втулка-подшипник; 14 – шатунные болты; 15 – крышка; 16 – вкладыши; а, в, г, д, е – каналы, б – полость охлаждения, ж – отверстие под штифт; з – зубчатый стык.

Стык нижней головки и крышки 15 имеет зубцы треугольной формы, препятствующие поперечному смещению крышки. В нижнюю головку главного шатуна установлены верхний и нижний 16 стальные тонкостенные вкладыши, залитые свинцовистой бронзой. На свинцовистую бронзу нанесено гальваническое покрытие из сплава олова, свинца и меди.

Вкладыши устанавливаются с натягом, положение каждого из них фиксируется штифтами. Значение натяга вкладыша, измеренного в специальном приспособлении, выбито цифрами на торце вкладыша. Верхний и нижний вкладыши не взаимозаменяемы. В нижнем вкладыше, в отличие от верхнего, имеется канавка с отверстиями для перетока масла.

Рис. 36 – Шатунный механизм

1 – главный шатун; 10 – болт прицепного шатуна; 11 – прицепной шатун; 12 – палец прицепного шатуна.

По отверстиям в нижнем вкладыше и по каналу д в крышке 15 масло перетекает в канал нижней головки шатуна и по втулке, уплотненной кольцом, в канал стержня главного шатуна. Далее часть масла поступает в продольный канал в стержне главного шатуна к втулке 7. Другая часть масла идет к втулке 13 и через канал е в пальце 12 по продольному каналу г в стержне прицепного шатуна 11 к втулке 7. Из втулки 7 через отверстия в верхних головках шатунов масло поступает на охлаждение поршней.

Вкладыши имеют толщину 5,9 мм , диаметр расточки нижней головки под подшипники 202 мм . У дизель-генераторов 1А-9ДГ исп.1 вкладыши имеют толщину 4,9 мм , а диаметр расточки нижней головки 210 мм . Изменение толщины вкладыша и диаметра расточки и увеличение площади зубчатого стыка позволили повысить жесткость нижней головки шатуна у дизель-генераторов 1А-9ДГ исп.2.

Характерными неисправностями шатунного механизма являются: износ втулок верхних головок шатунов; трещины в шатунах; износ внутренних поверхностей головок шатунов; обрыв шатунных болтов; износ и повреждение резьбы болтов и гаек; вытягивание ниток резьбы.

После разборки шатунов тщательно осматривают и проверяют магнитным дефектоскопом шатунные болты, поперечные риски на стержне и галтелях, трещины, повреждения резьбы не допускаются. При обнаружении трещин в главном шатуне его меняют вместе с крышкой. После проверки магнитным дефектоскопом проводят размагничивание деталей, подвергшихся проверке.

При ослаблении посадки втулки верхней головки шатуна или втулки под прицепной палец, втулки меняют. При замене втулок их запрессовывают с натягом за счет разности температур (охлаждая втулки в жидком азоте и нагревая шатун, но не выше чем до 150ºС). При отсутствии азота допускается производить запрессовку втулок с помощью специального пресса.

Обмерами проверяют зазор между втулкой верхней головки шатуна и поршневым пальцем, втулкой в проушинах и пальцем прицепного шатуна. При увеличении зазоров выше допустимых дефектные детали заменяют.

В случае износа пальца – меняют втулку и палец. Пятна контактной коррозии на опорной поверхности нижней головки прицепного шатуна зачищают.

При наличии более двух рисок шириной более 1 мм , глубиной более 0,3 мм , прижогов, очагов разрушения бронзы или износа гальванического покрытия до бронзы на рабочей поверхности вкладыши заменяют.

Проверяют размер по стыку в свободном состоянии и натяг вкладышей при приложении равномерно распределенной нагрузки, равной 5900±100 Кгс. При несоответствии размеров, вкладыши меняют.

Источник статьи: http://teplovoz.ucoz.ru/publ/ustrojstvo_i_remont_dizelja/shatunnyj_mekhanizm_teplovoza/4-1-0-78

Поршень от тепловоза 2тэ116

1 – компрессионные кольца; 2 – головка поршня; 3 – стопорное кольцо; 4 – палец; 5 – тронк;

6 – канавки для установки маслосъемных колец; 7 – уплотнительное кольцо; 8 – шпильки

9 – маслосъемные кольца; 10 – экспандер;

11 – пружина; 12 – стакан; А – полость охлаждения; Б – отверстие для перетока масла; В – канал для слива масла из полости охлаждения.

Поршень дизеля 1А-5Д49-2 (рис.37) составной, состоит из стальной головки 2 и алюминиевого тронка 5, скрепленных через уплотнительное кольцо 7 четырьмя шпильками 8 с гайками. Составная конструкция поршня позволяет применить для головки поршня сталь с необходимыми жаропрочными свойствами, а для тронка – антифрикционный алюминиевый сплав и за счет последнего снизить массу поршня.

В отверстия бобышек тронка установлен поршневой палец 4 плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами 3.

На головке поршня установлены три компрессионных кольца 1 с односторонней трапецией и одно, нижнее, компрессионное прямоугольное (минутное) кольцо. На тронке установлены два маслосъёмных кольца 9.

Верхнее кольцо 9 снабжено пружинным расширителем (экспандером) 10. Верхние три компрессионных кольца изготовлены из легированного высокопрочного чугуна и имеют хромированную рабочую поверхность.

Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной 11 стакан 12 и далее по отверстиям Б — в полость охлаждения А. Из полости охлаждения масло по каналам В стекает в картер дизеля. На режиме номинальной мощности температура головки над верхним компрессионным кольцом не превышает 170ºС. Рабочая поверхность тронка покрыта слоем дисульфида молибдена (антифрикционное приработочное покрытие).

Усовершенствованные поршни, применённые на дизель-генераторах 1А-9ДГ исп.2, позволили на 40% уменьшить пропуск газов в картер, снизить загрязняемость масла и повысить срок его службы.

Поршни дизель-генераторов 1А-9ДГ исп.1 отличаются от поршней дизель-генераторов 1А-9ДГ исп.2 следующими основными особенностями: все три компрессионных кольца имеют трапециевидное сечение; два маслосъёмных кольца – размещены выше оси поршневого пальца; верхнее кольцо односкребковое, второе кольцо — двухсребковое (с экспандером).

Характерными неисправностями поршня являются; термические трещины, прогары головок; ослабление или обрыв шпилек крепления головки поршня к тронковой части; износ ручьев под компрессионные кольца; ослабление посадки втулок под поршневой палец; излом; пригорание и износ поршневых колец.

При ремонте поршня удаляют нагар с головки поршня и поршневых колец. Промывают все детали поршня дизельным топливом и протирают их.

Осматривают все детали и убеждаются в отсутствии повреждений. Детали, имеющие трещины, сколы, задиры рабочей поверхности, а также браковочные размеры – заменяют. В случае указанных дефектов на головке

или тронке поршня, его заменяют на новый.

При ослаблении или разрушении сливных трубок подбирают новые по натягу 0,01 – 0,032 мм и устанавливают на клее ГЭН-150.

Острые кромки поршня и небольшие натиры на рабочей поверхности тронка зачищают в направлении, перпендикулярном оси тронка.

При наличии скола хрома на компрессионных кольцах или задира на поверхности колец – кольца заменяют новыми.

Проверяют толщину хрома у стыков компрессионных колец; при толщине хрома менее 0,07 мм , кольца заменяют новыми, допускается оценку износа хрома компрессионных колец производить проверкой зазора в замке, при величине зазора в замке более 2,2 мм кольцо заменяют.

При износе покрытия ВАП-2 более 50–60% площади любой из двух рабочих сторон с полной сработкой микрошероховатости от дробеструйной обработки, покрытие восстанавливают.

При увеличении зазора в замке в рабочем состоянии до 1,8 мм у первого кольца разрешается переставить первое кольцо в третий ручей поршня, а третье кольцо в первый ручей поршня.

Проверяют торцевые зазоры между поршневыми кольцами и канавками поршней.

Источник статьи: http://teplovoz.ucoz.ru/publ/ustrojstvo_i_remont_dizelja/porshen_teplovoza/4-1-0-79